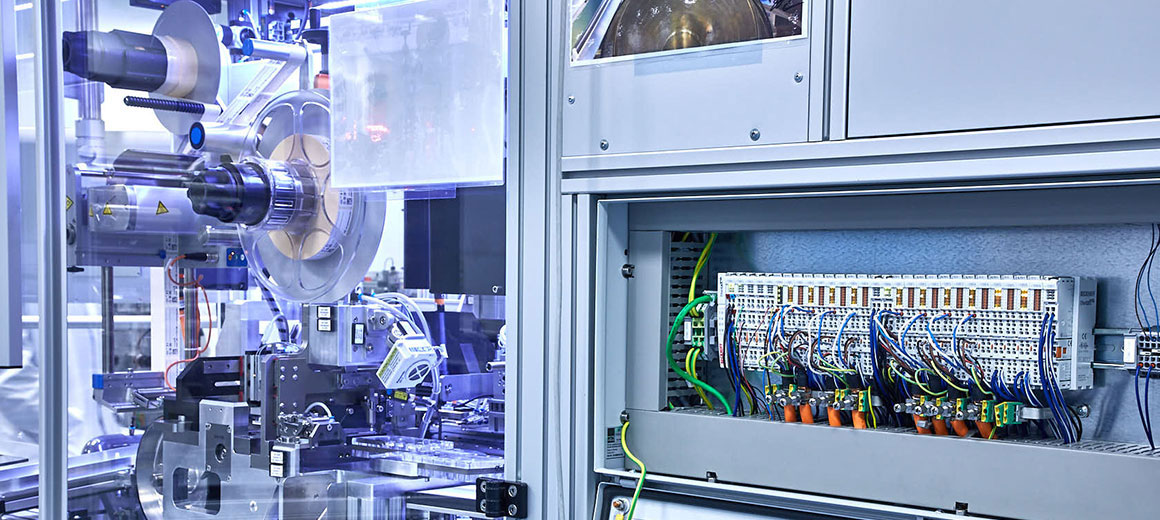

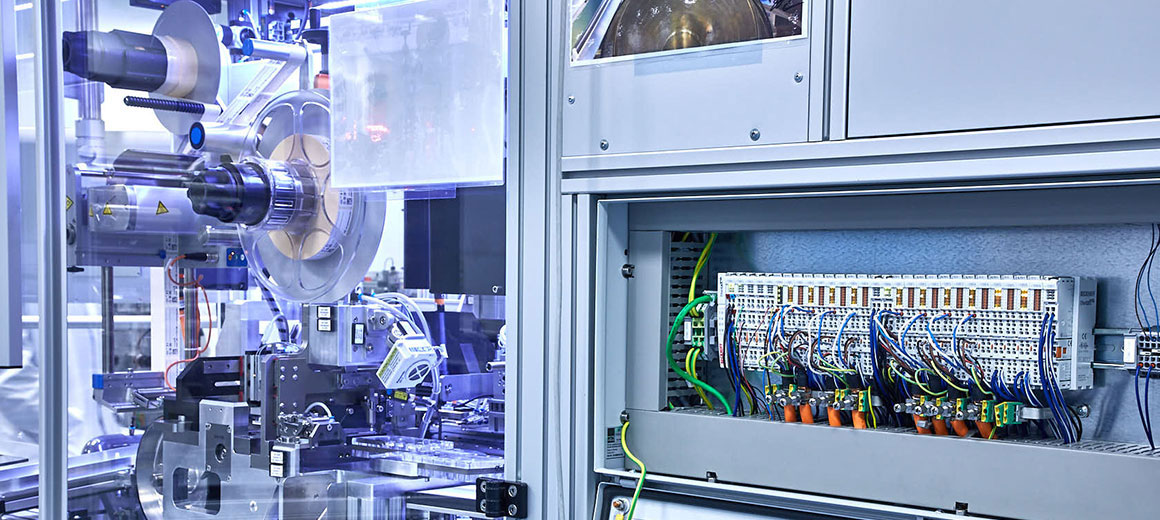

基于 PC 的车身制造控制解决方案

智能自动化助力实现生产效率的巨大飞跃

配备 XTS 系统、面向个性化定制产品配置的椭圆形装配线

TEUP,奥地利

XTS 磁驱柔性输送系统助力实现高度灵活的装配线

Credimex Alpnach,瑞士

灵活且经济高效地生产血浆分离卡

罗氏集团,瑞士

玻璃瓶和注射器的进料和输送系统

SVM Automatik,丹麦

中国区总部

毕孚自动化设备贸易(上海)有限公司

+86 21 6631 2666

info@beckhoff.com.cn

www.beckhoff.com.cn/zh-cn/

智能自动化助力实现生产效率的巨大飞跃

TEUP,奥地利

Credimex Alpnach,瑞士

罗氏集团,瑞士

SVM Automatik,丹麦

我们为客户提供了一个由基于 PC 的控制技术、EtherCAT 系统以及 XPlanar 平面磁悬浮输送系统、XTS 磁驱柔性输送系统和 ATRO 模块化工业机器人构成的灵活、高性能的自动化平台。我们的高性能控制技术非常适合用于对高速和高精度要求极高的搬运与装配应用,即使是“慢速”过程也能从倍福的自动化解决方案中获益,从而提高生产效率。这也适用于从输送、连接、焊接和粘接到装配和测试,从小批量定制化生产到大批量生产,从简单应用到复杂应用等方方面面。

您有什么疑问吗?