XPlanar 平面磁悬浮输送系统

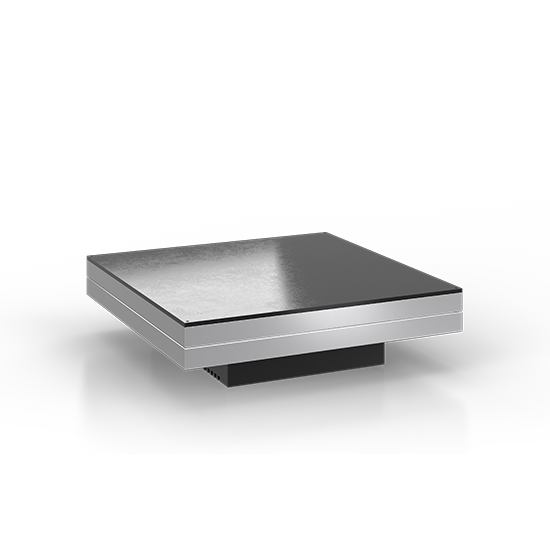

XPlanar 是一款与旋转电机类似的平面电机,由多个定子、通电线圈(传输平面模块中)和可以移动的永久磁铁(动子中)构成。但与旋转电机不同的是,线圈和永磁体都排列在同一个二维平面上。XPlanar 传输平面模块是系统中的电动部件,对线圈通电产生磁场使得动子能够悬浮在传输平面上。

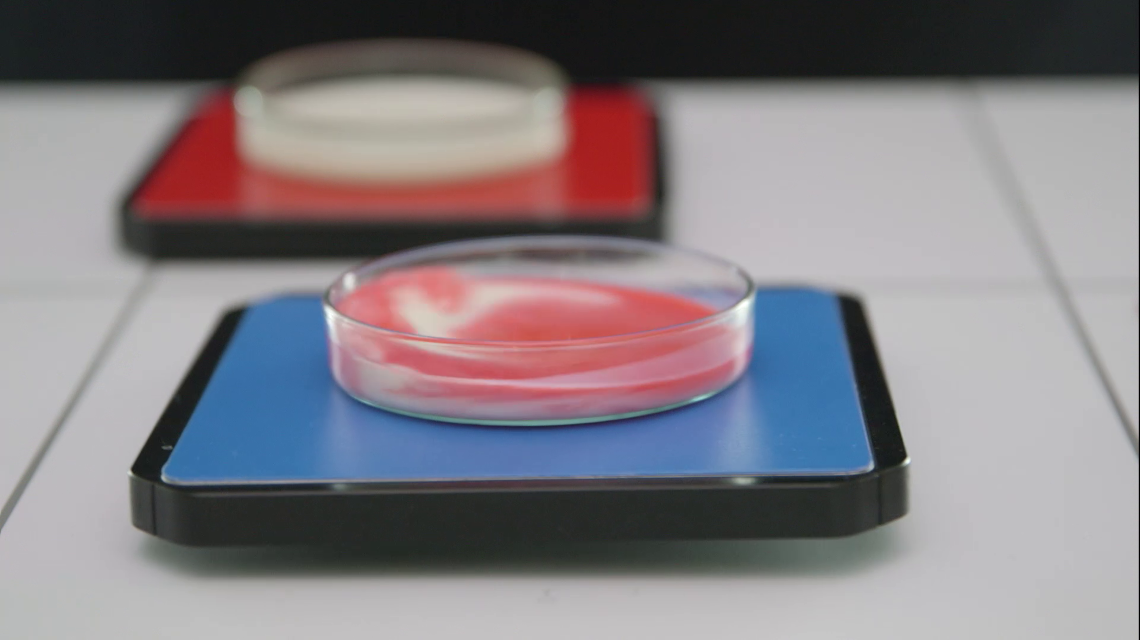

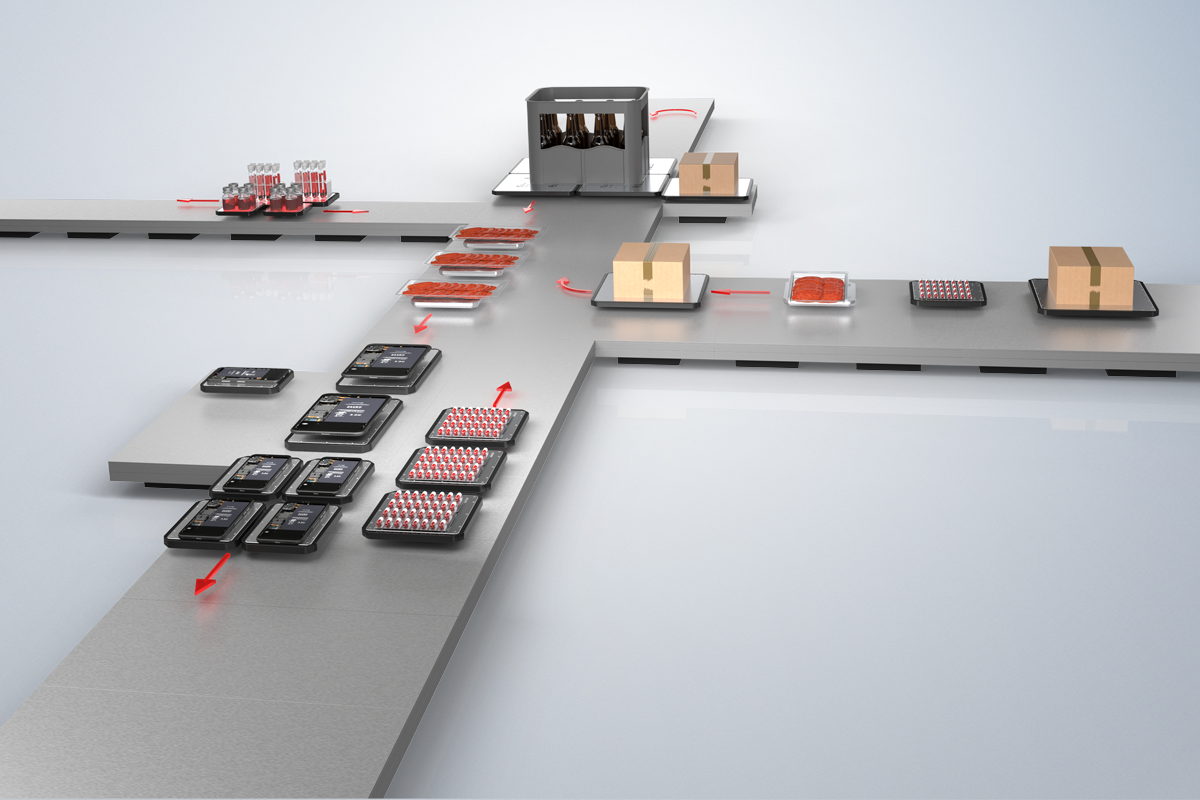

动子是无源的,无需供电,特别耐磨损, 由于独特的悬浮效应,输送货物时造成的污染物或杂质不会在整个设备中扩散,并且也不会产生由于摩擦造成的机械磨损和污染颗粒产生。XPlanar 系统是一种备受推崇的创新驱动方案,适用于制造和加工行业中的各类产品输送。系统除了具备基本的输送功能之外,还能以微米级精度实现要求极高的定位任务。

XPlanar 具有系统结构非常紧凑的特点,只需传输平面模块、动子、一台倍福工业 PC(安装了 TwinCAT 软件),以及供电电缆和 EtherCAT G 即可运行。工业 PC 通过 EtherCAT G 与第一个 XPlanar 平面模块连接。然后,平面模块之间通过 EtherCAT G 继续通信。单个 XPlanar 平面模块之间无需交叉通信,

并且完全无需外置电源或专用控制硬件等额外的基础组件。根据倍福基于 PC 的控制理念,系统通过一台中央工业 PC 访问。这样可以简化 XPlanar 系统与其它设备部件的协调工作,同时实现过程优化和快速诊断。通过更新中央控制系统软件,可以很轻松地将新的系统功能集成到现有系统中。

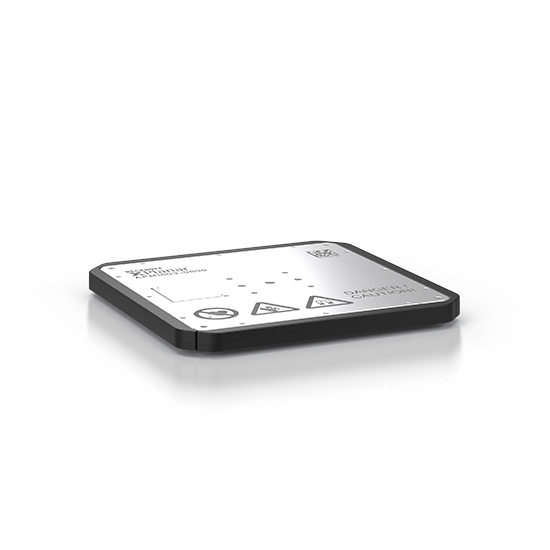

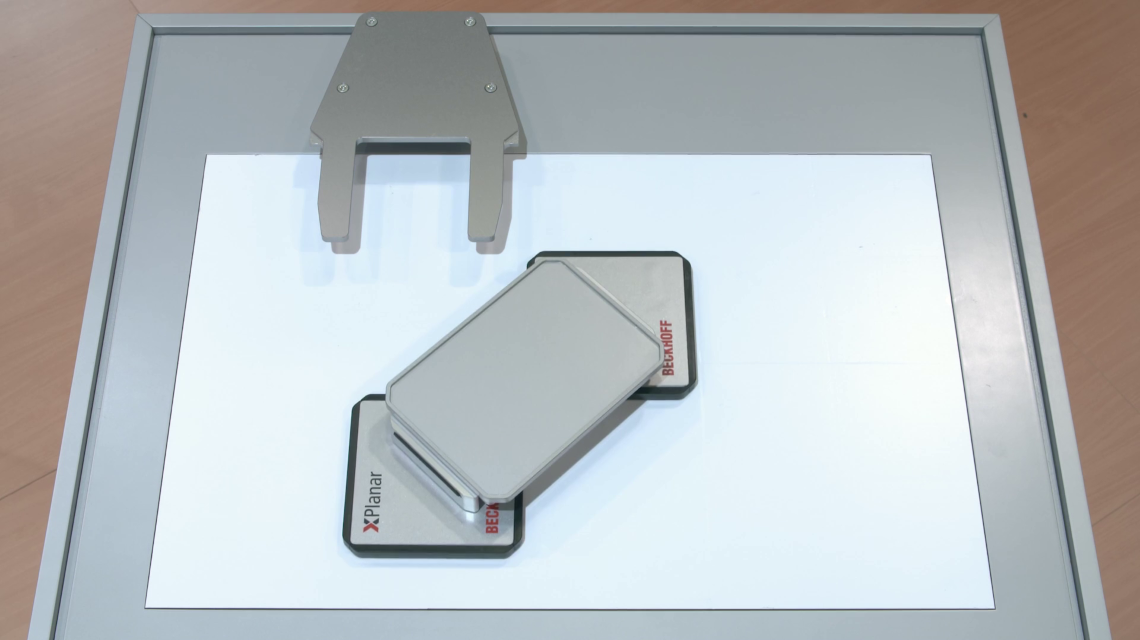

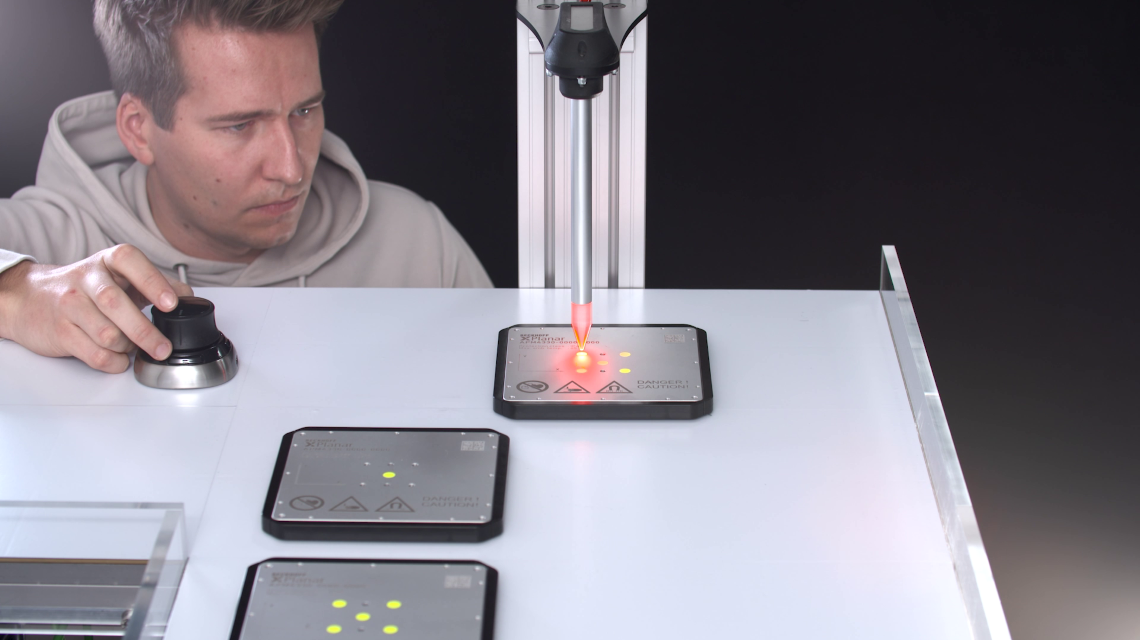

XPlanar 动子是 XPlanar 系统中可自由移动的磁悬浮无线组件。动子采用了集成永磁体的特殊设计,因此具有出色的悬浮效应,可以自由移动负载。XPlanar 动子是无源组件,无运动部件或连接件。其表面非常光滑,没有锐利的边缘,易于清洁。工件运载装置可以通过螺纹孔和预制孔固定在动子上并对齐。

对于不同的产品尺寸和重量,倍福可以提供各种尺寸的动子(有效载荷最高 4.2 kg)供用户选择。传输平面模块有三种尺寸可选,用户可以根据所需动子的宽度和各种生产工艺的要求(即单轨运行或双轨运行)选择。传输平面模块和动子的理想组合可将系统所需的安装空间减少一半,最大限度地提高空间利用率。多个动子可以机械耦合在一起或成组运行,以承载 4.2 kg 以上的有效载荷。在这种情况下,整组的有效载荷能力等于各个动子有效载荷能力的总和。

可选的动子识别码可以实现产品追溯,系统启动时无需驶去初始位。无论动子在什么地方,都可以随时全面、清晰地识别每个动子。

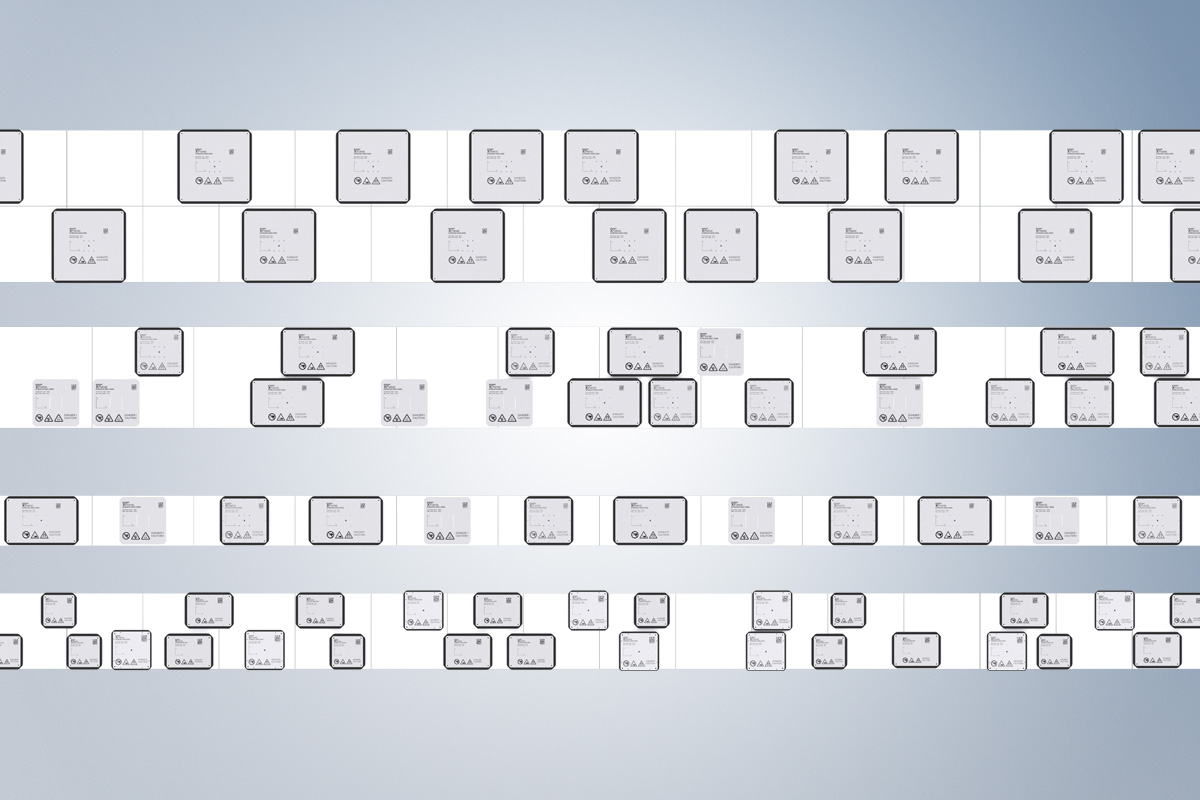

XPlanar 平面模块是 XPlanar 系统中的全集成驱动组件,它将获取的电能转换为可精确调节的电磁场。这些电磁场可以让 XPlanar 动子悬浮起来,并引导它们沿着可自由编程的轨道掠过 XPlanar 传输平面。产生和调节磁场所需的所有组件都集成在每个 XPlanar 平面模块中, 包括线圈组和相应的电力电子元器件,以及位置检测、电源模块和 EtherCAT G 通信。这种功能高度集成化的设计不仅减少了安装工作量,还显著减小了设备占地面积。

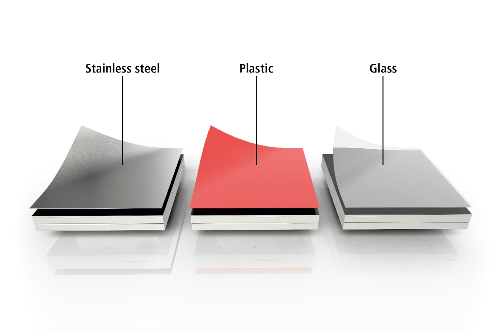

XPlanar 平面模块还可以根据具体的环境要求进行调整。平面模块表面可以贴上塑料薄膜、玻璃板或非磁性不锈钢, 以保护平面模块不会沾上液体或清洁剂,或者受到机械冲击,因此 XPlanar 系统非常适合用于对卫生要求十分严格的环境。

平面模块有多种不同的尺寸可选,助力实现空间布局优化的系统设计。可使用以下参数确定适用的平面模块:

- 运行模式(单轨与 双轨)

- 动子类型(根据产品的尺寸和重量确定)

例如,尺寸为 240 mm x 240 mm 的 APS4322 平面模块非常适合用于

- 单轨输送重量不超过 4200 g 的产品

- 双轨输送重量介于 400 至 1000 g 之间、宽度不超过 120 mm 的产品

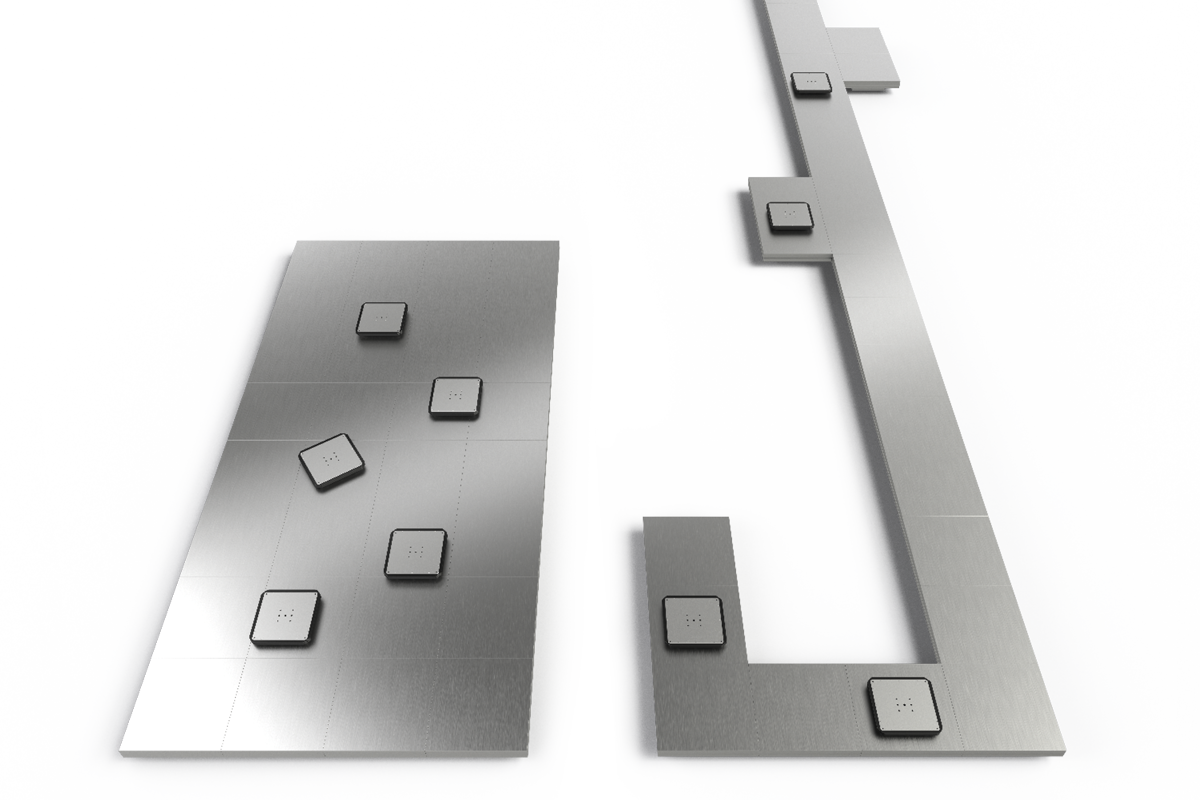

XPlanar 传输平面模块布局可以根据具体的应用需求自由配置。可以轻松实现正方形、长方形、L 形甚至环形系统。视动子的尺寸不同,用户甚至可以在宽度为一个或两个平面模块的直线系统上实现产品的双向输送。传输平面模块也可用于单轨运行。平面模块和动子可以在初次安装后添加到系统中,以让 XPlanar 适应新要求。

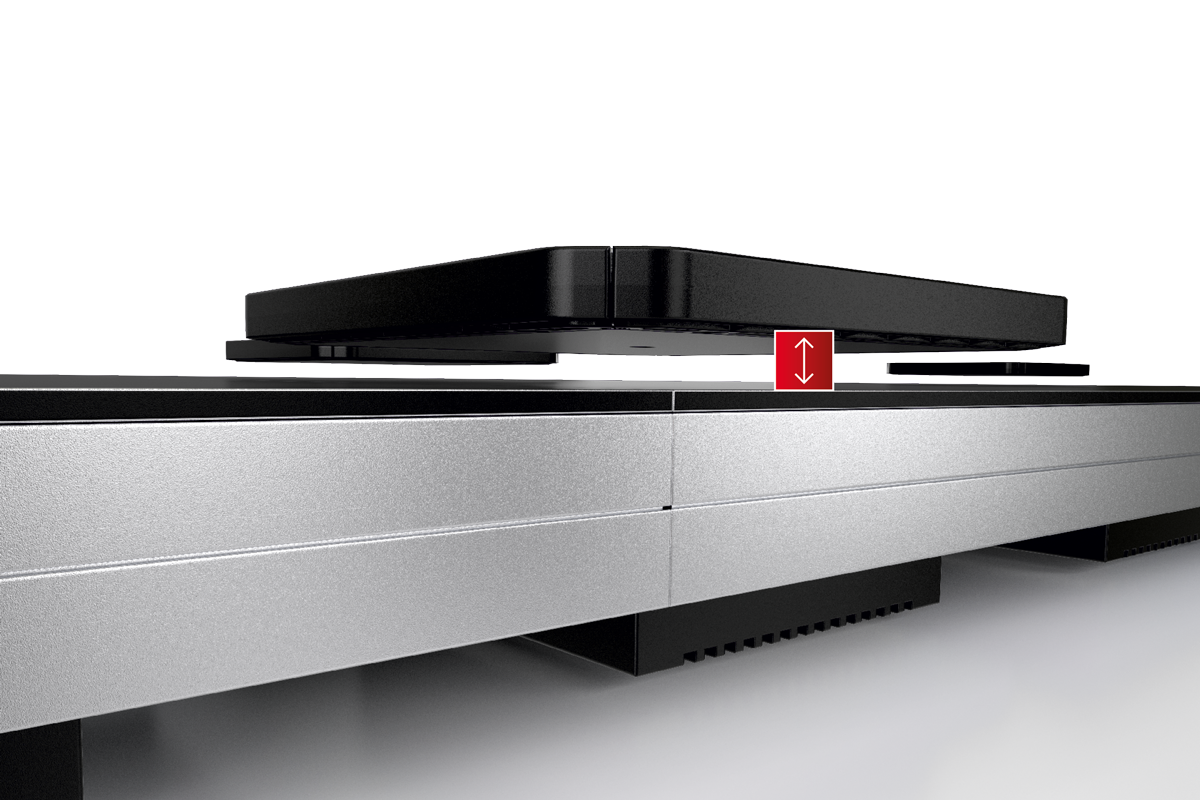

对于一些特殊应用,可以通过额外的执行机构从平面模块组中水平或垂直地移除 XPlanar 平面模块, 自由的平面模块排列和扩展,为单个 XPlanar 系统的设计提供了最大的未来安全性和灵活性。同时,通过优化平面模块和动子的配置还可以大大减小系统的占地面积。

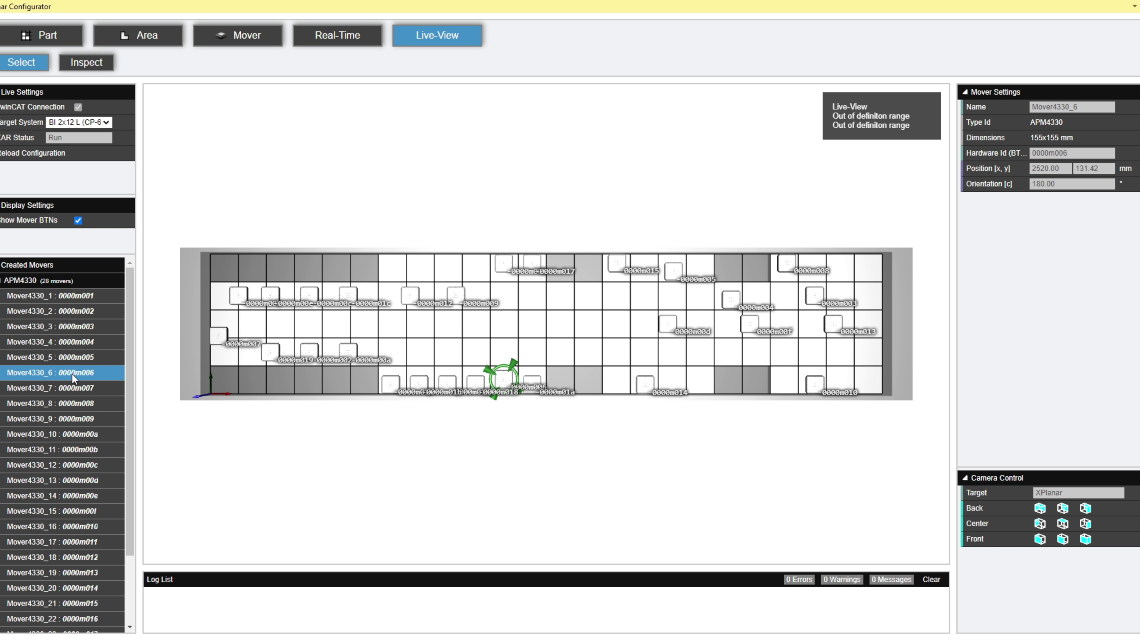

TF5890 软件完全集成在 TwinCAT 中,通过一台中央倍福工业 PC 控制 XPlanar 系统的所有功能。其图形化的系统配置、实时系统监测、智能轨道规划和高精度位置控制无缝融合于一体。轨道管理系统负责管理动子的设定位置:用户定义二维轨道,动子智能地在轨道上移动,同时自动避免碰撞。换轨功能允许动子从一个轨道切换到另一个轨道。此外,通过 CNC 的 G 代码或者 CAM 还可以实现可叠加的复杂 6D 运动及二维平面运动。

由于此软件深度集成到 TwinCAT 架构中,因此除了 XPlanar 控制之外,还可以使用倍福基于 PC 的控制技术中所有人们所熟悉的功能(TwinCAT、PLC IEC 61131、运动控制、测量、机器学习、机器视觉、通信 和 HMI)。

XPlanar 将高动态的二维平面产品输送与高精度的 6D 产品加工整合在同一个系统中。XPlanar 动子的移动速度高达 2 m/s,重复定位精度高达 10 μm。由于动子完全相互独立地移动,每个产品都可以按照各自定义的路线经过设备。同一台设备上可以同时生产不同的产品,因此是实现经济的小批量定制化生产的理想选择。除了二维平面运动之外,还可以叠加倾斜和提升运动,实现 6D 定位。这为实现精简的加工工位带来创新的可能性。在一些合适的应用中,XPlanar 系统可以取代 XY 龙门架或机器人,大大降低了设备机械设计的复杂性。此外,独特的 360 度旋转功能为产品检测、对准或离心运动提供了更多可能性。

| 定位精度 | ||||

|---|---|---|---|---|

| 定位分辨率 |

1 μm(x、y、z) 0.001(a、b、c) |

|||

| 典型重复精度 |

≤ ±10 µm(x、y、z) ≤ 0.03(a、b、c) |

|||

注释:

- 单个平面模块的精度

- 平面模块平均温度: 40 °C

- 平均环境温度:24°C

- 恒定动子温度

主要优点

独特的悬浮效应确保产品可以进行高达六个自由度的无磨损和无噪音运动,包括 360 度旋转。产品在不同动子上的最高移动速度可达 2 m/s,可同时在任意布局的设备间运送。如果单个动子的负载能力不够,可以将几个动子组合起来,货物定位精度可达微米级。除了这些基本优势之外,倍福还有一个人员超过 30 名的开发人员团队不断对 XPlanar 系统进行改进。工程师和研发人员设计新型动子,针对动子命令设计额外的工具,测量系统特性,并为客户的具体应用提供技术支持,从而能够不断突破系统限制,扩大系统的应用范围。

产品亮点

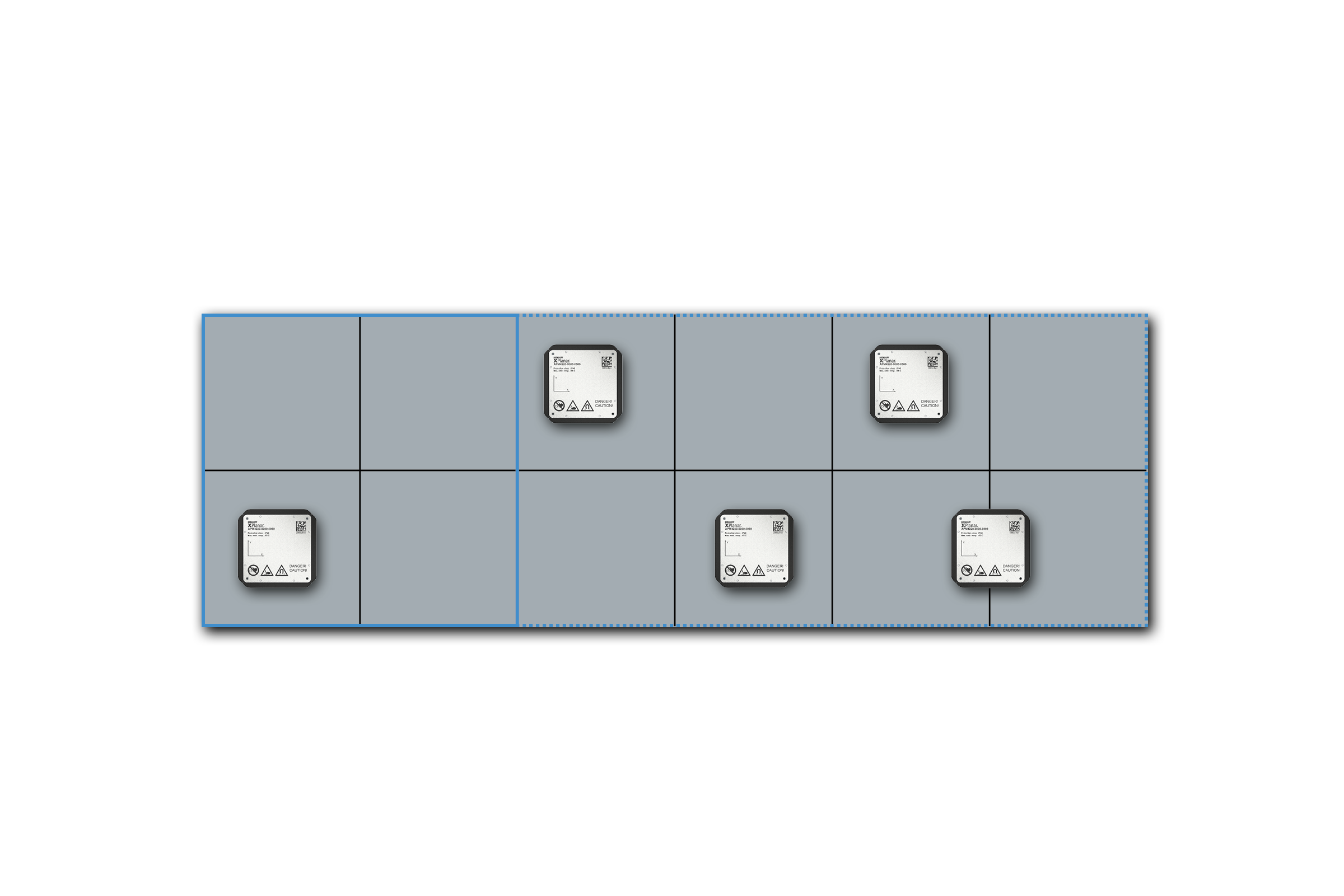

XPlanar 系统可以使用不同尺寸的平面模块,从而减小整个系统的占地面积。首先,用户根据要输送的产品尺寸和重量选择合适的正方形或长方形动子, 然后根据所选的动子类型选择最合适的 XPlanar 平面模块。

也就是说,宽度为 115 mm 或 127 mm 的动子(APM42xx)非常适合在 APS4322 平面模块(240 mm x 240 mm)上双轨运行。在同样的平面模块上,最大的 XPlanar 动子(APM4550,宽度为235 mm)也能以优化空间的方式进行单轨运行。对于宽度为 155 mm 的动子,可选配 APS4224 平面模块(160 mm x 320 mm)。该类型的动子还可在 XPlanar APS4244 平面模块(320 mm x 320 mm)上双轨运行。

用户可以根据不同的应用需求选择合适的平面模块和动子,这样最高可节省 50% 的空间, 助力实现厂房空间的优化利用。

XPlanar 系统可以围绕动子 Z 轴 360 度旋转,使系统自由度达到新的高度。在指定的旋转位置,动子能够以 90 度为单位旋转方向。动子可以旋转后继续移动,或者以每分钟高达 600 转的速度无限旋转。

这一功能非常适合用于产品对齐、液体混合以及旋紧容器等一系列应用。无需补充额外的硬件。旋转可通过 APS4xxx-0000-0000 XPlanar 平面模块与当前版本的 TF5890 XPlanar 软件相结合实现。

除了指定的旋转位置之外,还可以围绕动子的 Z 轴旋转 ±10°,甚至在移动过程中也可旋转。

可选的 ID 识别缓冲框可以一对一识别 XPlanar 动子。ID 识别缓冲框可以随时加装,无需使用其它硬件来识别动子。动子的序列号永久存储在 ID 识别缓冲框上。一旦系统启动,即可检测出所有动子的磁场,然后装有 ID 识别缓冲框动子的序列号将被传回。通过这种方式,检测到的动子位置便可以与回传的序列号相互结合起来。这样可为系统提供启动运行所需的所有信息:只需通过适当的应用编程,并且完全无需驶至参照位排序。动子 ID 可以在任何位置被识别。在设备运行期间,可以随时跟踪产品位置,以保证产品质量。如果在一个系统内使用带不同工具的动子,会给搬运过程以及任务分配带来很多优势。

如果 APM4550 的 4.2 kg 有效载荷不足以满足应用需求,可以通过一个刚性机械适配器将多个相同类型的 XPlanar 动子连接在一起。如果保持合适的距离,总的有效载荷会随着所连接动子的数量呈线性增长。因此,即使输送的物品重量超过 20 kg,也可以通过这种悬浮效应移动。在编写应用程序时,耦合的动子被视为一个几何放大的单个动子, 对此无需进行特殊编程。

除了增加有效载荷之外,还可以通过动子动态协作的方式提升 XPlanar 系统的灵活性。多个 XPlanar 动子的动态协作也可以通过安装可移动的连接元件或可移动的夹爪等方式实现。视具体的配置,在执行输送命令时,工件可以围绕自身的轴旋转。此外,通过更改两个动子之间的距离可以快速更换产品规格。

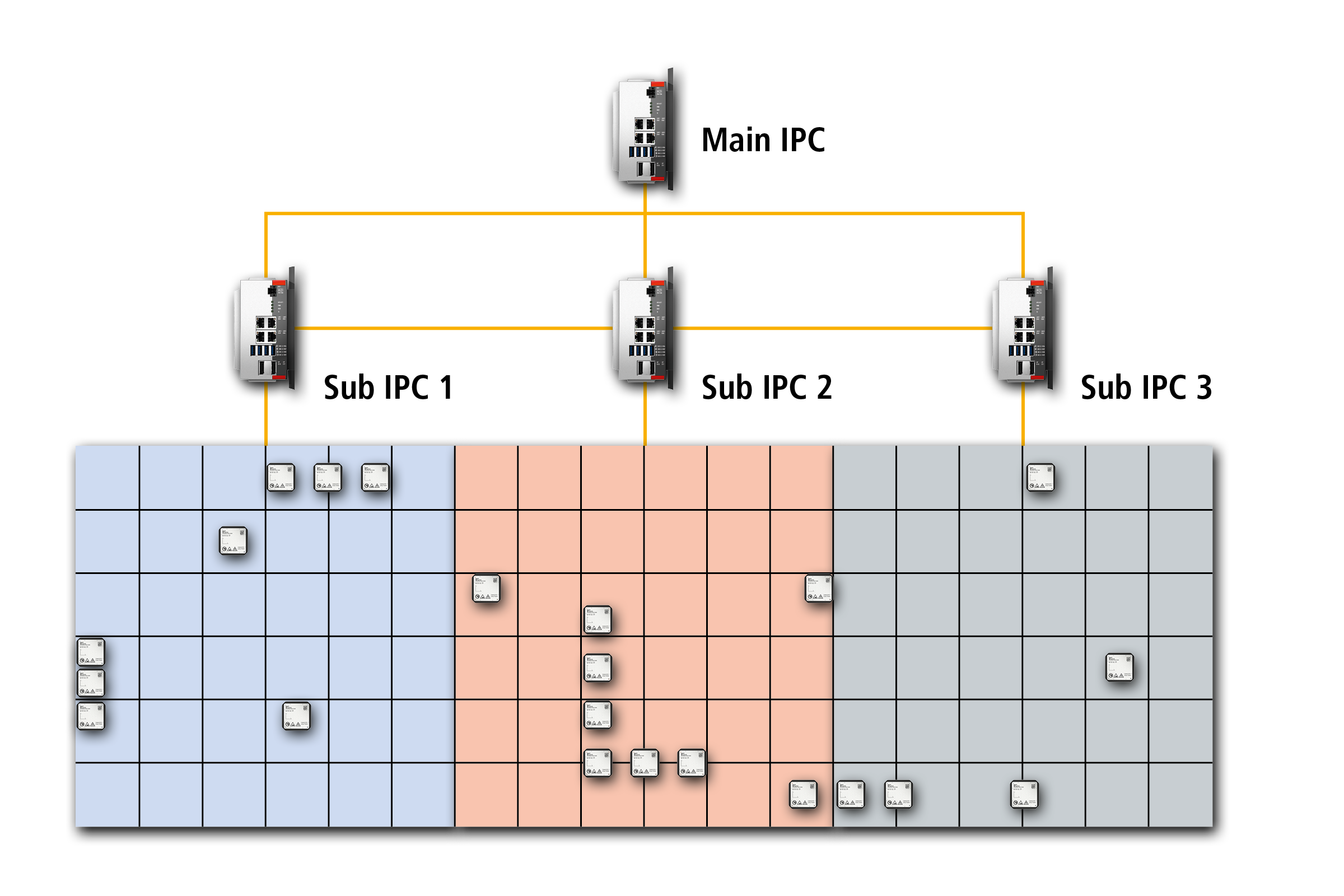

通过 XPlanar 并行计算功能可以将整个设备划分为单独的子系统,每个子系统由一台子工业 PC 控制,从而能够打造规模更大和更加模块化的 XPlanar 系统。子工业 PC 间的通信确保两个子系统之间动子的高动态切换。子工业 PC 上一级的主工业 PC 用于控制整个系统的运行。应用编程和诊断功能以及 TF5890 XPlanar 软件的所有常用功能均可通过主工业 PC 集中调用。操作人员无需与子工业 PC 交互,系统即可正常运行。

通过这种方式,XPlanar 并行计算功能可以轻松且近乎无限地增加整个系统中的 XPlanar 动子和平面模块数量。这样不仅能够扩大系统规模,还对设备模块化设计提出了很多令人兴奋的可能性。新的子系统可以在需要时轻松与现有系统机械结合起来,通过调整主工业 PC 中的程序,即可将子系统就轻松集成到整个系统流程中。

即使在设备的设计阶段,集成在 TF5890 XPlanar 软件中的仿真工具也可开辟新的、令人兴奋的可能性。无需硬件即可虚拟配置和运行任意数量的 XPlanar 系统,用户可以从根本上制定和优化整个机器序列。在仿真时可以规定轨道组、各个工位的等待时间以及动子运动的动态参数。这样就可以针对特定任务确定适当数量的 XPlanar 动子,选择有优势的平面模块布局等等。TwinCAT 中集成的 TwinCAT HMI 和 TwinCAT PLC HMI 等组件可用于显示仿真结果。

针对仿真创建的应用代码可以在后续的项目阶段进行扩展,并最终用于运行成品设备。无需重复工作,编程、仿真、设备设计和设备建造都可以同时进行,从而显著缩短了整个项目时间。

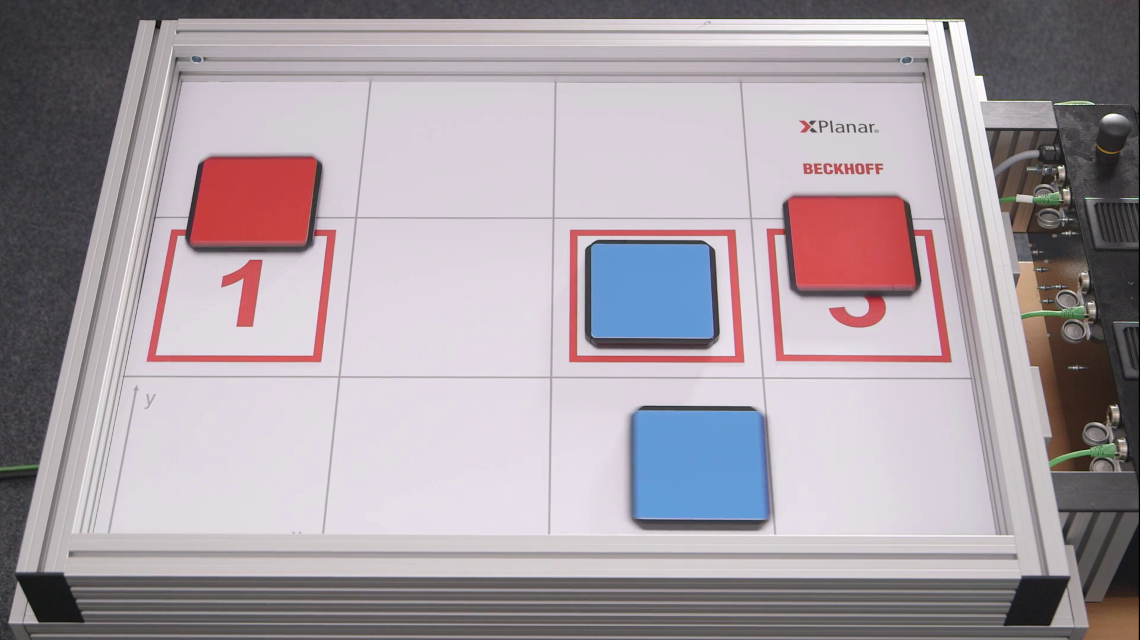

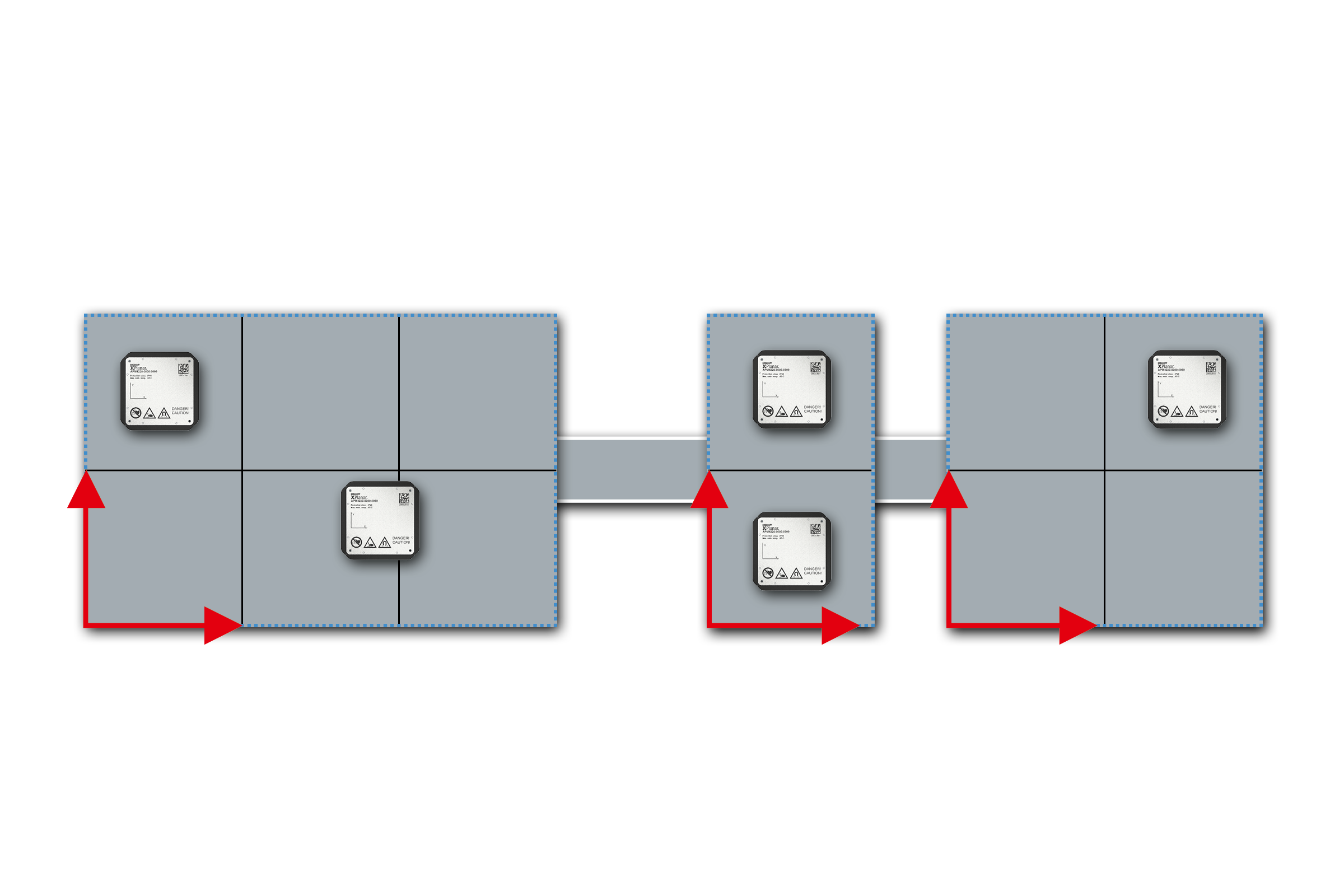

XPlanar 局部控制功能可为设备设计提供更多灵活性。平面模块表面首先被划分为多个部分。这些部分至少包含一个逻辑上相互独立的 XPlanar 平面模块。这样可以完全关闭设备某个部分的电气系统,而设备其它部分则正常运行(图 1), 这使得人工加工工站以及人工更换动子工具的设计可以轻易被集成在系统当中。

此外,还可以在 XPlanar 系统运行期间动态重组各个部分。第二张图显示的是左右两边固定安装的 XPlanar 部分。一个可移动的 XPlanar 部分位于固定安装部分之间的直线单元上。根据直线单元的位置,可移动的部分可以单独运行,也可以与左侧或右侧的 XPlanar 部分结合起来运行。这些部分也有逻辑限制,根据情况拦截未授权的运动指令。XPlanar 与直线单元结合,能够连接在空间上被闸门隔开的子系统。

XPlanar 动子有六个轴:x、y、z 和旋转轴 a、b、c。六根轴中每个轴的动子位置都可以循环给定。轨道管理功能非常适合用于完成传统输送任务。对于基本输送任务之外的复杂插补运动,XPlanar 软件提供用于外部设定点规范的接口。这使得 XPlanar 动子能够与 TwinCAT 环境中的所有已知运动控制功能相结合,并在所有六根轴上遵循 TwinCAT CNC、NC 和 NC Camming 的设定点规范。例如,x、y、a 和 b 轴可以通过电子凸轮耦合,以便通过动子运动混合液体。在这种情况下,附加的搅拌单元硬件机构可以被软件取代,控制组件发出的信息可以通过 TwinCAT 使用相应的解释程序读入。操纵杆或控制器的位置设置可以分配给 XPlanar 相应的动子轴。这样也可确保在进行示教或者其它应用任务时也能手动控制动子。