XTS 在复杂且安全相关的汽车零部件质检中的应用

目前汽车零部件在安全与质量方面的要求不断攀升,为契合这些不断升级的标准和要求,必须有一套清晰、客观、可追溯且高效的质检流程。为有效攻克上述难题,Automation W+R 公司精心研发出了一套集成平台,据 Automation W+R 介绍,该平台利用高速 3D 检测技术,成功将生产流程和产品质量提升至全新水平。该平台的核心是倍福的 XTS 磁驱柔性输送系统,它将供料、检测和分拣三大基本模块连为一体。

Automation W+R GmbH 总部位于慕尼黑,是能够实施汽车行业和电池生产在线检测系统交钥匙工程的领先集成商。该公司业务版图广泛多元,除上述领域外,还延伸至轨道交通、钢铁工业、燃料电池生产以及航空航天领域。其焊缝检测和表面检测系统独具特色,巧妙地将机器人技术、检测技术与测量技术融合于一体。公司总经理 Paul Gruber 阐释了汽车行业的严苛要求:“在该行业中,通过自动化质检手段来保障安全有着至关重要的意义。毕竟,从制造商到终端用户,所有相关人员的安全均系于每一个零部件的质量,而零部件质量又依赖于其质检环节。”首席运营官 Markus Schmid 补充道:“除了严苛的质量标准以及明确的可追溯性要求之外,庞大的产量与有限的生产空间也为行业带来了极其严苛的挑战。”

集成式且基于 PC 的质检系统可为企业带来巨大优势

下线检测要求所有批次的产品必须准时交付。这意味着所有生产出来的零部件在进入下一道工序或装配前,必须 100 % 通过出货检验。这些零部件不仅要接受外观检测,还需通过包括精密机械分类在内的多种检测方式。Automation W+R 公司的工程部主管 Michael Zinßer 解释道:“相关设备在概念设计阶段便被规划为一个高度紧凑的单元,既避免不必要的零部件处理,又整合了所有必要的检测功能,其目的是确保所有工位的最优利用率,同时最大化系统吞吐量。”

Automation W+R 公司的测试系统非常适合用于对吞吐量和生产节拍要求严苛的应用场景。Automation W+R 公司系统开发部主管 Dennis Hildebrandt 表示,这类系统需要配备性能足够强大的控制技术:“与测试系统核心通信、进行实时触发操作,以及与工业 PC 上的测试软件进行交互,是我们对解决方案的基本要求。而这恰恰是倍福基于 PC 的控制技术所能够达成的核心价值所在。此外,该系统的模块化结构、可扩展能力以及开放性设计,使得无需新增任何硬件即可轻松添加新模块和功能。而这一切工作的顺利推进,更是得益于我们与倍福长达数十年的卓越合作所提供的坚实有力的支持。”

倍福基于 PC 的控制技术,包括he C6032 超紧凑型工业 PC、TwinCAT 自动化软件、EtherCAT I/O 模块、 XTS 磁驱柔性输送系统以及旋转驱动技术,实时接管系统的上层控制及各单元的功能。强大的自动化软件对于缩短生产准备时间和减少生产空间至关重要,尤其是在零部件差异大且需通用化处理的场景下。Dennis Hildebrandt 解释道:“任何借助软件控制来适配不同零部件的操作,都可有效避免耗时的硬件替换环节,进而实现一键快速换产。”

通过 CP3921 多点触控控制面板实现的系统操作与可视化界面始终聚焦生产流程优化和系统利用率的提升。在操作层级,维护需要额外的功能以及对各个模块的查看权限。因此,手动操作、各个步骤的监控及测试都被映射到控制架构中,并通过模块化的软 PLC 实现高效集成。基于 TwinCAT 的面向对象程序设计使得解决方案具备所需的可扩展性,无需复杂的接口即可在系统全生命周期内实现便捷的扩展。该解决方案采用了以下 TwinCAT 功能模块:

- TwinCAT 3 XTS Extension 用于控制和监测 XTS 系统,具有多种配置选项;

- TwinCAT 3 NC PTP 运动控制功能模块,用于轴运动控制,具有操作简便且配置选项丰富的特点;

- TwinCAT 3 OPC UA,面向服务的通信架构和接口,为可视化及客户网络提供标准化接口;

- TwinCAT 3 TCP/IP 和 TwinCAT 3 Database Server,用于进一步的数据交互。

该系统的核心部分是 XTS 磁驱柔性输送系统,整套设备都由一台高性能的 C6032 超紧凑型工业 PC 控制。这得益于 EtherCAT 高性能数据通信技术的支持,该技术还具备热插拔功能优势,可在系统持续运行期间更换网络设备。据 Dennis Hildebrandt 介绍,倍福基于 PC 的控制技术为 Automation W+R 带来显著优势,其系统集成的 TwinSAFE 安全功能支持在 TwinCAT 平台中进行集中编程,既可减少布线需求,又可提供各种即用型功能模块。他还表示,倍福丰富的 EtherCAT 端子模块产品(如 EL1809 16 通道数字量输入模块 和 EL2522 2 通道增量编码器模拟量端子模块)同样具备高度灵活性,可提供多样化的扩展选项。他认为,系统的主要优势体现在设计紧凑、灵活性高且易于扩展等方面。在他看来,EP 系列 EtherCAT 端子盒同样具备这些优势,这些模块支持分布式安装,且具备即插即用功能,极大地减少了安装工作量。最后 Dennis Hildebrandt 指出,得益于单电缆技术(OCT),倍福的驱动技术,即 AX8000 伺服驱动器和 AM8000 伺服电机,同样能够实现高效安装。

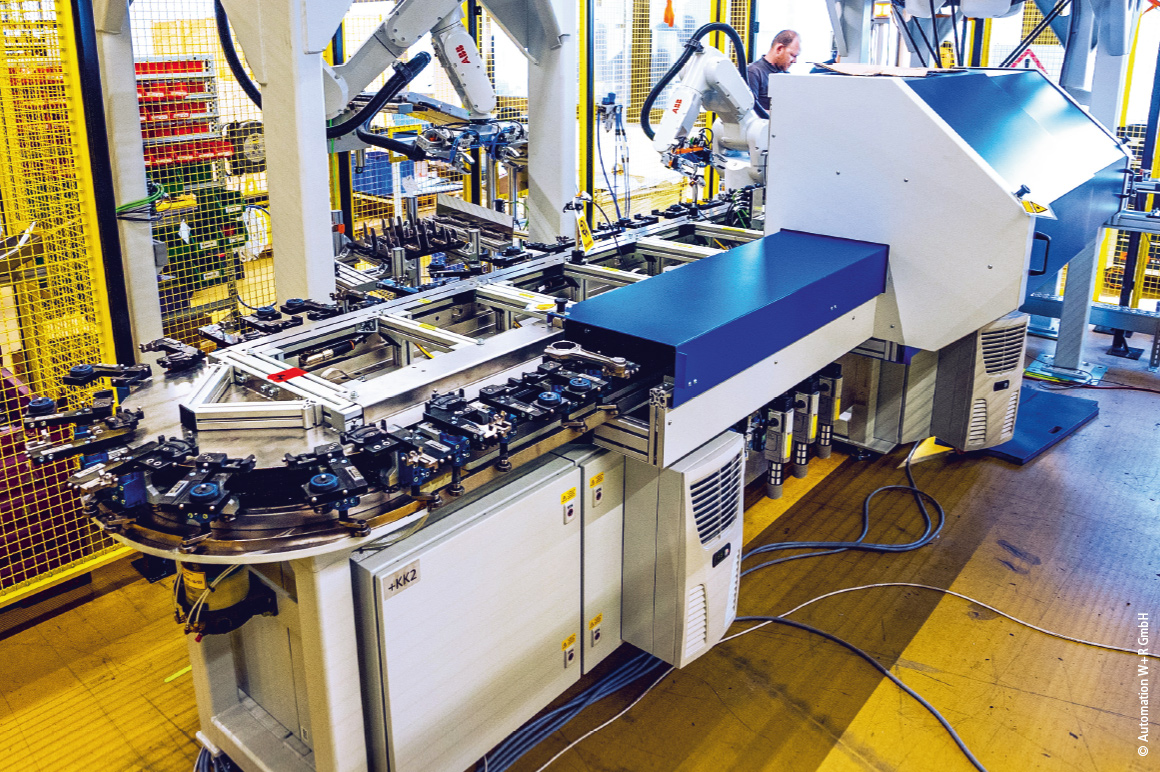

核心采用 XTS 系统的具体实施案例

Automation W+R 公司集成平台的典型应用范例体现为一套四合一锻件全检解决方案。该多功能检测系统可同时检测四个锥形齿轮的上下表面加工精度,以及插接状态、尺寸精度及硬度。系统通过 XTS 磁驱输送系统在极短的检测距离内实现 1.5 秒的高速节拍,同时保持最高检测精度。模块化设计支持针对不同零部件系列的特定检测方案快速切换,从而覆盖广泛的应用场景。作为一种真正意义上的终检工具,该系统依托大量测试步骤,对生产全流程实施严密监控,同时通过产品缺陷数据的可视化呈现、全部检测步骤的文档化记录以及生产数据采集归档,切实保障产品实现 100% 的可追溯性。

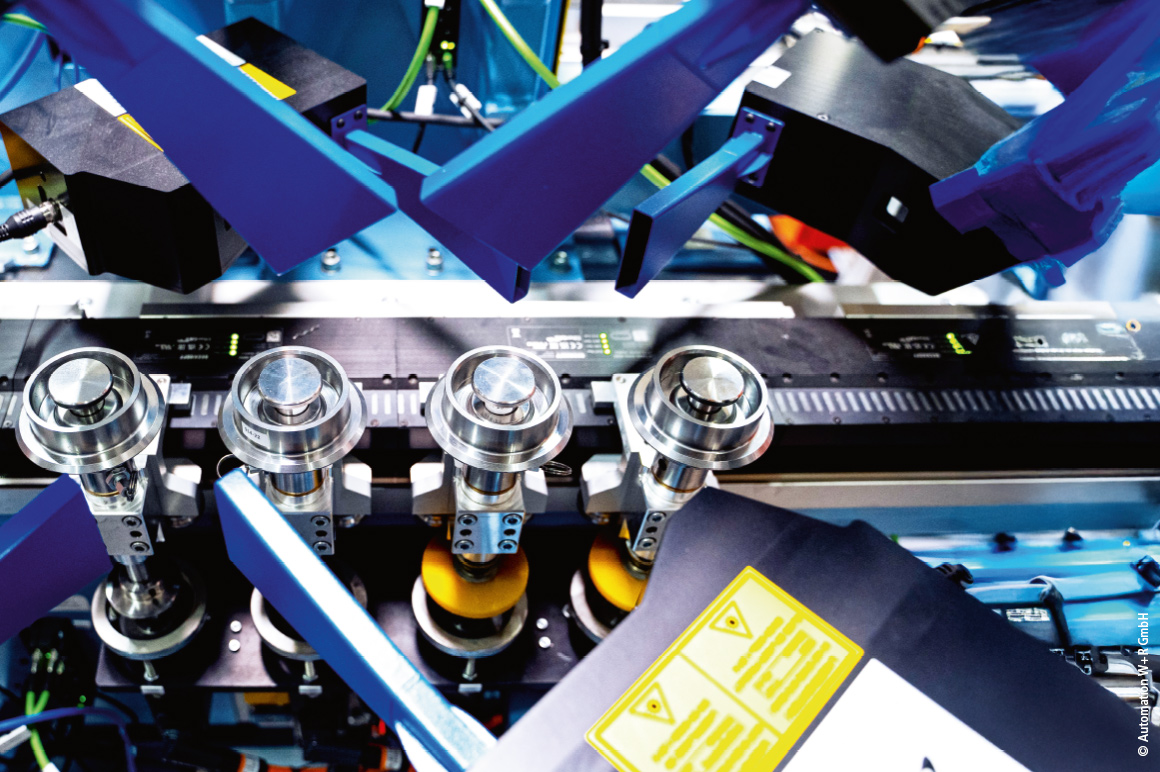

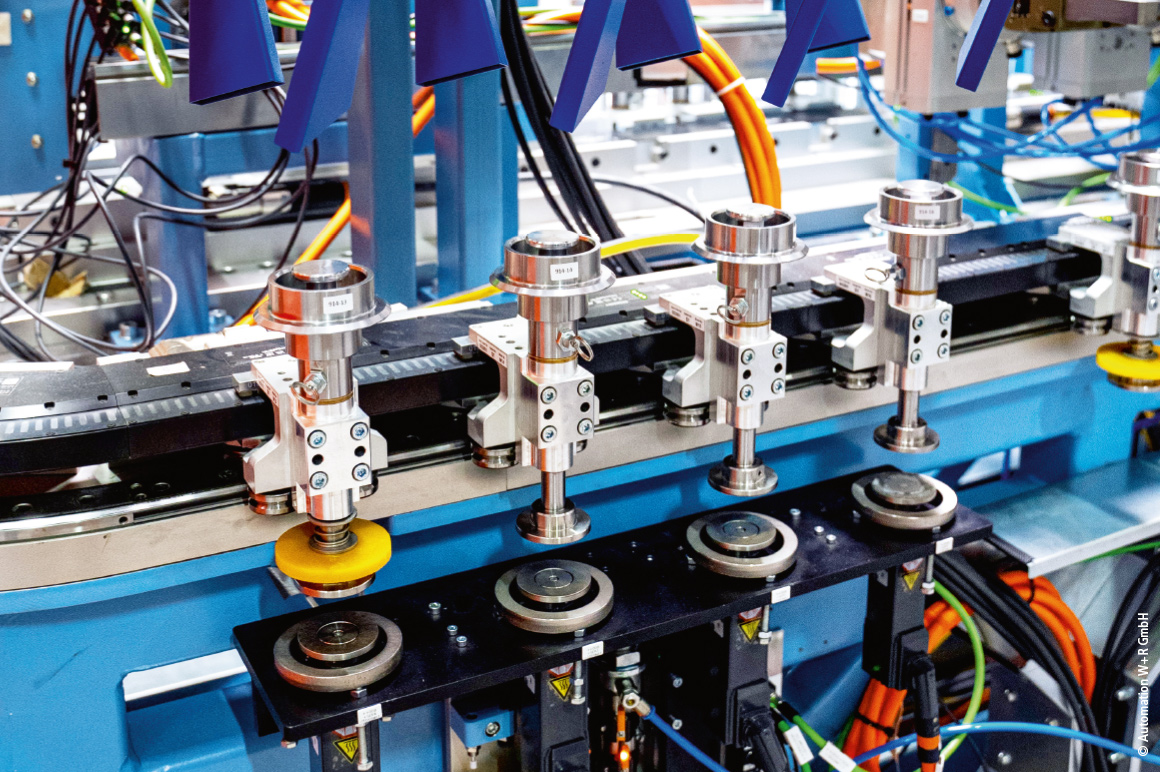

待检工件由机械臂从上料筐中抓取,每次取四件放置于 9.5 米长 XTS 产线(共配置 36 个动子)的 XTS 动子上的工件运载装置上。运载装置随 XTS 动子进入首道视觉检测工位,在此进行工件底面的加工精度检测。检测过程中,工件运载装置垂直旋转以实现底面 360°全景图像采集。随后工件在翻转工位水平旋转 180°完成顶面检测。系统接着执行两项机械测试:采用量规检测内齿啮合度。为此,动子将工件移送至对应工位,使用 AM8000 伺服电机提升工件,以消除 XTS 系统承受的加工应力。运载装置被输送至下一工位,然后被再次抬升,并被移动至带测量传感器的挡块处进行高度测量。所有合格工件在离开 XTS 线转入出料线前都会进行激光打标。末道硬度检测在出料阶段完成。在检测过程中,工件被置于线圈下方循环运行,之后被提升并移出检测区域。

在锻造技术领域,Automation W+R 公司针对连杆检测再度打造了一个集成化平台。除具备结构紧凑这一显著优势外,该平台还具备在几何形状、XTS 动子数量、功能范围以及工艺速度等多个维度实现精细调节的特性。据 Dennis Hildebrandt 介绍,这主要归功于 XTS 系统及其灵活多变的运动轨迹特性。该系统不仅能够实现简单的运动序列编排,还可执行复杂的运动轨迹规划,进而整个生产工艺起到优化作用。该平台可在每个节拍不到 3 秒的极短时间内完成连杆全表面检测与分级作业。