基于 PC 的控制助力优化微注塑机

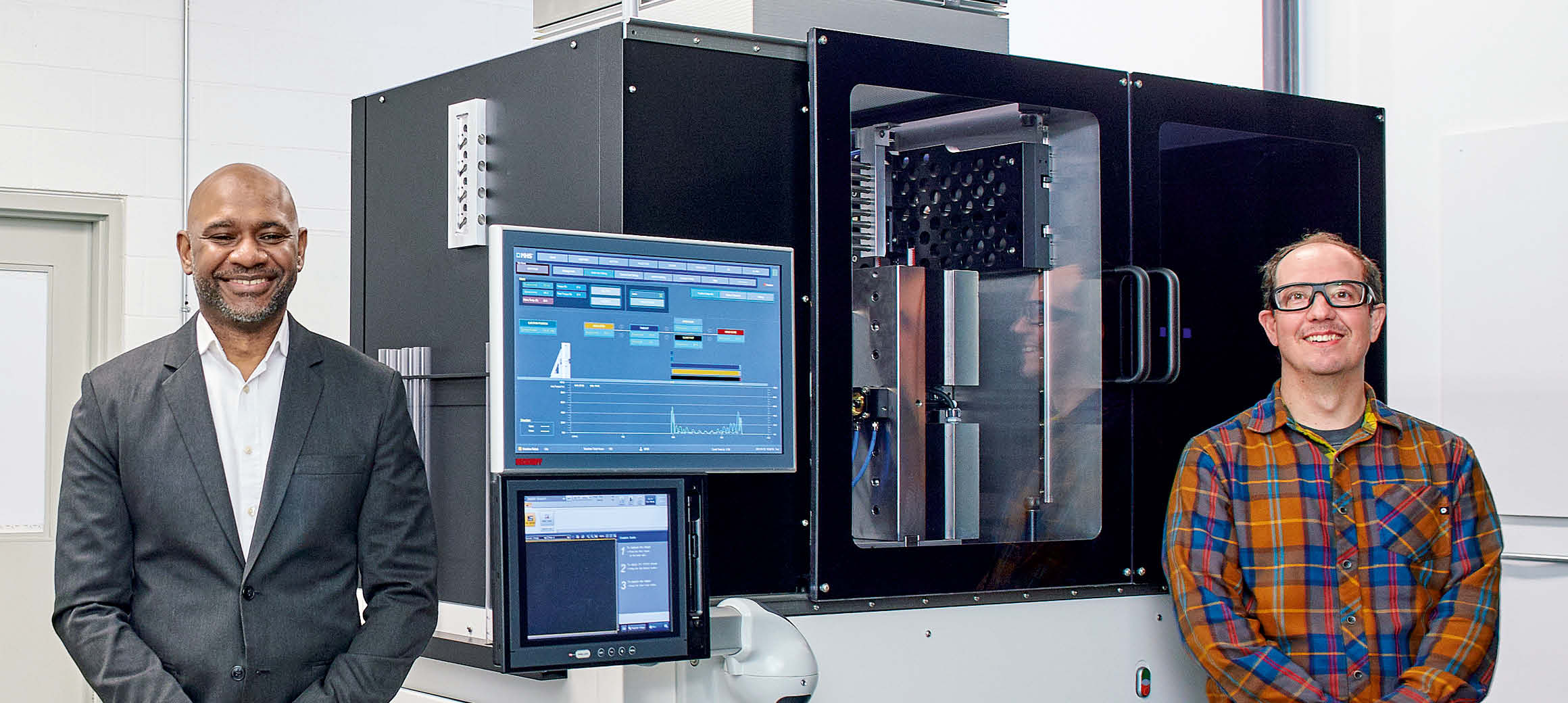

总部位于加拿大安大略省乔治敦的 MHS 公司推出了第一款带 8 个注塑腔的 M3 系列微注塑机。这个成功的注塑解决方案配备了倍福基于 PC 的控制技术和 EtherCAT 现场总线等产品。2020 年,MHS 公司决定将系统规模扩大到 32 腔,他们发现倍福平台易于扩展,无需升级组件,并能够继续保持能够延长塑料熔体使用寿命的创新工艺。

无论注塑制品尺寸大小或采用的塑料材料类型如何,决定其品质的因素主要有三点:压力、温度和时间。Mold Hotrunner Solutions(MHS)2016 年推出的 M3 微注塑机对这些参数进行了优化。这种零废弃交钥匙注塑解决方案为医疗设备和电子制造商以及其他终端用户提供了新的能力。M3-D08 系统配备公司自主研发的热流道喷嘴和注射成型等技术,能够高效、高精度地生产出重量轻至 1.3 mg 的直接浇口微型零件。

可靠的工艺是产品质量的保证

MHS 公司设计的 M3 系列旨在消除注射成型工艺中长期存在的缺陷。传统上,注塑成型过程的第一步是将粒状塑料从注塑机的料斗送入料筒中。螺杆推动粒状塑料螺旋式向前输送,料筒外的加热器对其进行加热熔化。通过合适的温度控制程序,确保塑料在通过喷嘴注入模具之前达到所需的温度和粘度。此外,M3 热流道系统使用阀式浇口和内部热切浇口将材料直接注入模具中。这样就能够生产出表面平整光滑的精密零件,并减少浇口残留量,这些残留物通常会聚集在浇口处,必须在零件后道成型工序中清除,以进行回收或丢弃。

若要打开和关闭模具,注塑机需要协调水平运动和垂直运动,在几分之一秒内以 10 μm 精度调整重量为 500 磅(约 900 克)的模具位置。

这一过程对注塑机设计提出了挑战,需要根据精确的压力、温度和时间规范提高注塑过程重复精度,以确保零件的高品质。

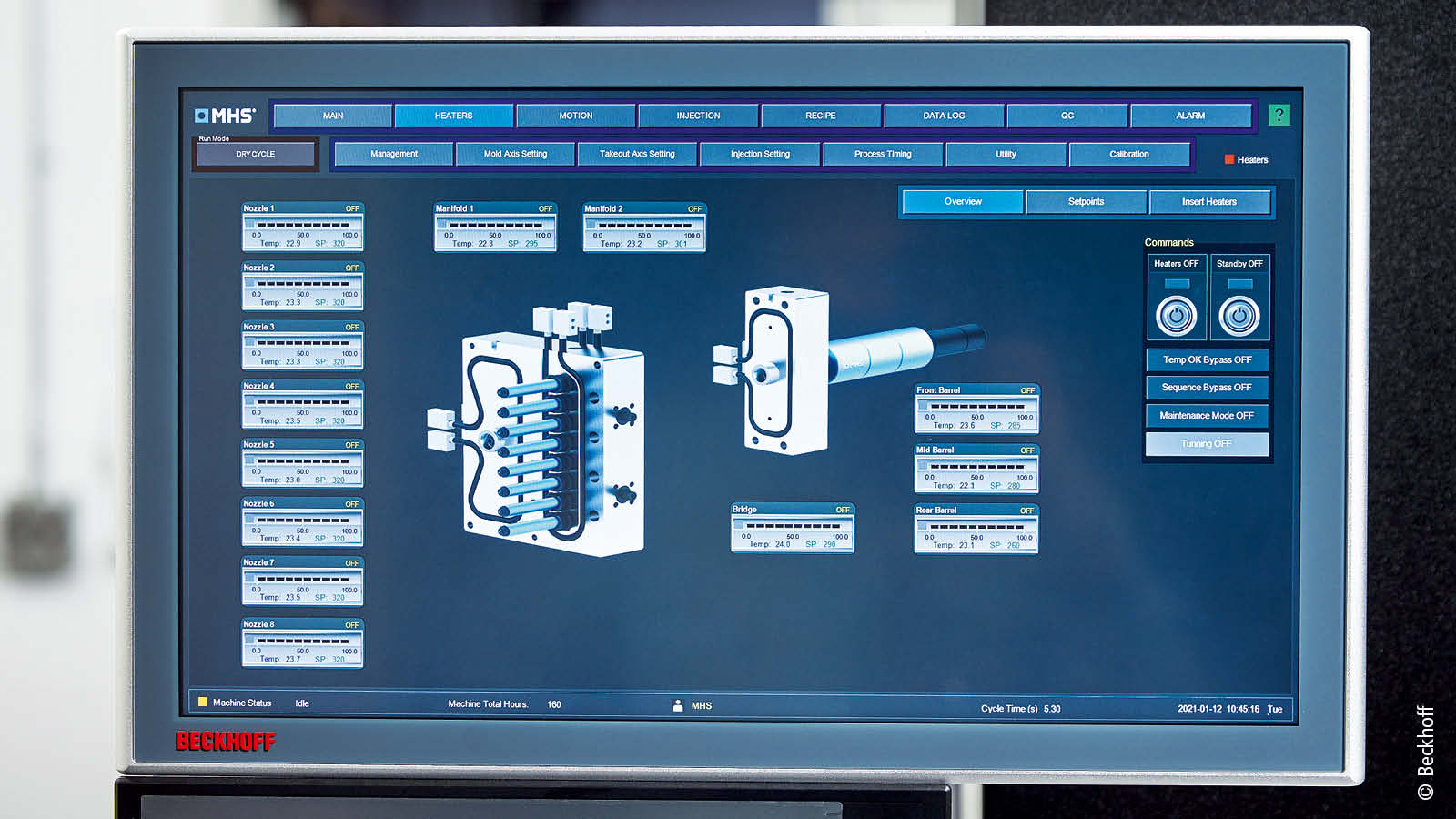

“倍福 2012 年就与 MHS 有过合作,当时他们需要性能更强大的自动化、通信和远程访问系统。”倍福加拿大区域销售经理 Paul Pierre 说道。2016 年,MHS 要为完成 M3 系列的初始建造寻找新的控制解决方案,再次找到了倍福。一台搭载四核 Intel® CoreTM i7 处理器的高性能 C6920 控制柜式工业 PC 被选为 M3 的控制平台。一台宽屏的 CP3921 控制面板用作 HMI 硬件。MHS 可以使用这台 21.5 英寸的多点触控显示屏重新配置控制界面,以更好地适应微成型工艺,并可概览所有工艺变量。

通过 EtherCAT 实时通信是关键

EtherCAT 可为复杂的运动结构提供实时通信。由于微型零件使用的塑料非常少,很难实现在不影响熔体质量的情况下保持加工温度。MHS 采取的工艺是在塑料熔体到达阀口前才将其加热到加工温度,这样可以延长材料塑化时间,大大减少浪费。

4 通道 EtherCAT 热电偶输入端子模块 EL3314 和 TwinCAT Temperature Controller(TF4110)使得该实施成为可能。MHS 使用了 14 个公差要求为 ± 0.1 °C 的加热器。EL3314 和温度控制软件的表现非常出色。倍福 AX5000 伺服驱动器中还配备了 AX5721 编码器选项卡,支持高分辨率的线性编码器。TwinSAFE I/O 和驱动器功能用于控制安全锁、急停按钮和安全转矩关断(STO)功能选项。

倍福的 AX5000 伺服驱动器驱动用于实现水平运动的 AL2815 直线伺服电机和用于实现垂直运动的 AL2412 直线伺服电机,以控制开模和合模运动。“如果没有 EtherCAT 在 I/O 和驱动器中的实时功能,就不可能快速达到 10 μm 的精度。”MHS 的设计部经理 Ryan Craig 说道。

兼顾高产能与高品质

“倍福基于 PC 的自动化技术帮助我们实现了高动态线性运动轨迹精度,通过电子邮件发送日志以防止出现故障,连接云端并与第三方设备(如相机和烘料机)通信。”MHS 公司高级自动化工程师 Amir Abbas Shoraka 解释道。

紧接着,MHS 想要进一步提升产能,于是在 2020 年开始将 M3 从 8 x 1 个微型零件型腔模块扩展到 8 x 4 个模块,对于由此诞生的速度更快的 32 腔版本,它们能够使用相同的控制架构。32 腔版本在侧面还加装了一个高速机器人,它以 0.4 毫秒移动 1000 毫米的速度进入单元,再以 0.4 毫秒的速度出来。AX5000 驱动器与两台 AM8042 伺服电机以及一个外部制动电阻用于实现上述过程。

在新的 Alpha M3-D32 中,62 个加热器控制器在同一个控制平台上工作,以 5 毫秒的周期时间控制轴和设备的动作时序。“除了机器人技术之外,M3 设备上还添加了一些控制智能,以及用于零件检测和模具安全的视觉系统,它们都通过 EtherCAT 通信。我们使用性能同样强大的基于 PC 的设备控制器实现了这一切,未造成任何性能损失。”Amir Abbas Shoraka 说道。MHS 在 EtherCAT 方面取得了巨大成功,因此公司也决定加入 EtherCAT 技术协会。

最早的 M3 设备就已经超越了行业标准,可在一个实际工作日内零浪费地平均生产 170,000 个微型零件。例如,如果零件的重量为 10 毫克,那么整个生产过程正好需要 1 公斤塑料颗粒。即使是聚醚醚酮(PEEK)及其它高热材料,M3 也能达到相同的效率和品质。“从 2016 年的第一台 M3 微注塑机起,零件的原型参数与大批量生产的加工参数就一直保持一致。”MHS 公司创始人 Harald Schmidt 说道。

M3-D08 缩小了微成型的质量差距,而 Alpha M3-D32 在不影响其在压力、温度和时间方面的可重复性的情况下具有更高的产能。M3 系列在设备运动、注射、冷却、顶出和机器人方面可以达到 4 秒或更短的周期时间。扩大规模后的系统的平均日产量达到 69 万个零件,是以前系统产量的四倍多。