汽车行业正经历一场革命性的转型升级。向电动化、自动驾驶转型以及全球市场格局的演变,都需投入巨额资金。想要在保持竞争力的同时成功应对这些挑战,企业必须实现降本增效。其中,生产工艺 — 尤其是车身制造环节 — 正是实现这一目标的关键突破口。尽管自动化和机器人技术早已应用于白车身制造工艺中,但成本压力、技术工人短缺以及灵活性需求仍是当前面临的核心挑战。如何以创新方式成功应对这些挑战,将生产线的自动化水平提升到全新高度?倍福创新解决方案助力车身制造实现三大突破:更智能、无需控制柜、摆脱对压缩空气的依赖。它们可以有效减轻工作负荷,提升产线柔性,同时节省硬件投入与资源消耗。

倍福技术如何为车身制造创造竞争优势

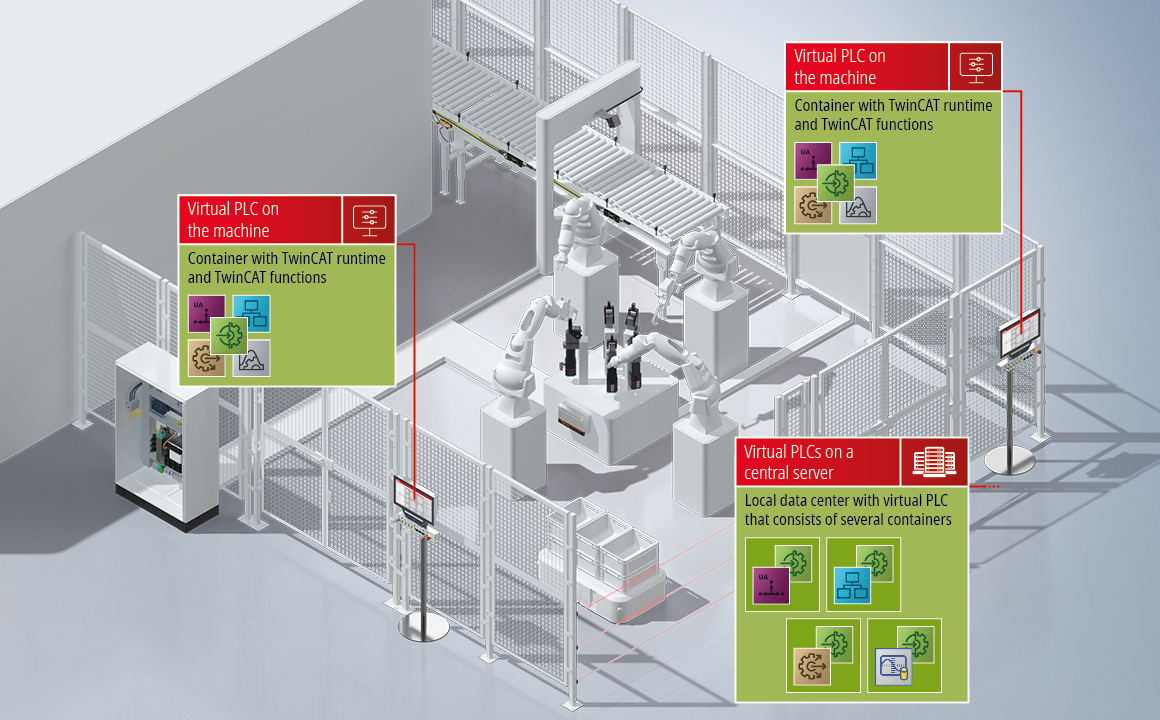

- 智能化 — 通过虚拟 PLC(VPLC)实现 IT 和 OT 的智能互联

- 去控制柜化 — 借助新型 MX-System 分布式自动化解决方案

- 摆脱对压缩空气的依赖 — 通过电动夹具紧凑型驱动系统等创新方案

- 降本增效 — 通过节省硬件投入、布线及安装和维护成本

倍福自动化技术助力提升车身制造效率

MX-System 显著降低系统成本和复杂性

随着车身制造自动化水平的提升,传统设备与系统控制柜的部署规模正持续扩大。系统复杂性与布线工作量持续攀升,而产线柔性及可扩展性却不断降低。此外,安装维护不仅需要高成本专业人员,还持续挤占生产空间。至少,着曾是行业常态 — 直至今日。如今,倍福的新型 MX-System 正为基于无控制柜的自动化技术开辟新道路。该系统由底板和多个功能模块构成。底板可直接安装在设备中,其标准化插槽能灵活适配各类功能模块,只需按需插接并拧紧螺钉即可完成组装。至此,系统即可投入运行!

MX-System 可为您带来哪些优势

- 设备与系统的无控制柜分布式自动化解决方案 — 与倍福的分布式驱动技术结合使用

- 节省空间与硬件投入:无需控制柜,组件数量大幅精简

- 简单的即插即用安装,无需人工接线

- 节约宝贵资源,减少设备占地面积

借助倍福 VPLC 实现自动化水平跃升

在车身制造领域,自动化软件通常安装在现场控制器上。控制系统与设备相邻部署,虽能确保实时通信,但需高额投入。例如,若需调整软件参数或安装升级程序,目前仅能t通过设备现场物理操作实现。基于虚拟可编程逻辑控制器(简称 VPLC)的控制解决方案正是攻克这一难题的有效途径之一。通过 TwinCAT for Linux®,倍福正通过容器化封装 Runtime 和功能模块的方式释放系统潜能。这使得应用程序能够分布式部署在多个容器中,既可在中央服务器上集中实施 VPLC 架构控制技术,也能实现分布式部署。

倍福 VPLC 可为您带来哪些优势

- 提高灵活性:虚拟控制系统具备出色的可扩展性与适配性

- 降低成本:VPLC 显著减少了现场对物理硬件的依赖

- 简化维护工作:由于不涉及到物理硬件,软件升级工作变得更加简单高效

用于电动夹具的分布式驱动技术

压缩空气驱动的工艺和工具是白车身制造的标准配置。这类系统不仅能耗高、占地面积大且维护成本高昂,例如白车身制造中大量用于夹紧、定位和固定钣金件的气动夹具。配备倍福分布式驱动技术的电动夹具为此提供了创新解决方案。该方案采用 AMP8000 伺服驱动系统、AMI8100 驱控一体伺服电机以及 ASI8100 驱控一体步进电机。用户可获得双重效益:倍福凑型驱动系统不仅集成了控制智能,更是气动系统的强大替代品,其无控制柜设计,配合短电缆布线,大幅节省安装空间。

倍福分布式驱动技术k可为您带来哪些优势

- 布线、安装及运维所需人力与成本显著降低

- 更短的电缆敷设距离和更低的空间需求显著减少了设备占地面积

- 全面兼容 EtherCAT 与倍福 TwinCAT

- 配备用于集成安全功能(STO/SS1)的 TwinSAFE