基于 PC 的型材折弯加工控制和安全驱动解决方案

瑞士 Moser-Baer 股份公司借助创新的型材折弯机革新了全球知名火车站时钟的生产工艺:Moser-Baer 研发的 Mobamatic MPB23 型材折弯机,突破了传统三辊式结构的局限,革命性地采用了四辊协同折弯技术,能够实现无平直端头设计的各类复杂截面型材的精密成型。自动化专家 Pneutronic AG 为该系统提供全套驱动与控制解决方案。基于 PC 的控制架构与集成 TwinSAFE 的 AX8000 多轴伺服系统确保了紧凑设计、高精度和安全运行,因此无需再配置安全光栅和激光扫描仪。

© Beckhoff

Moser-Baer 股份公司成立于 1938 年,总部及主要生产基地位于苏米斯瓦尔德,八十多年来,他们始终专注于 MOBATIME 品牌时钟和计时系统的研发与制造。这个知名产品早已成为经典符号:那些悬挂在无数火车站台、车站大厅、机场航站楼、大学校园、学校走廊以及公共建筑中的圆形时钟。

这些时钟的外壳采用铝材或钢板,通过折弯工艺加工成环形。根据时钟类型的不同,其框架型材选用厚度为 3 毫米的铝板或高度为 200 毫米的薄型角钢。此前,这些表壳都是由经验丰富的技术工人通过手动调整折弯机加工完成。这项工艺对工人的操作经验要求极高,因为在金属板材的塑性成形过程中,会有很多因素影响成品部件的成型精度,这些因素包括阻力矩的不断变化,以及由于材料老化或不同生产批次造成的材料特性波动。

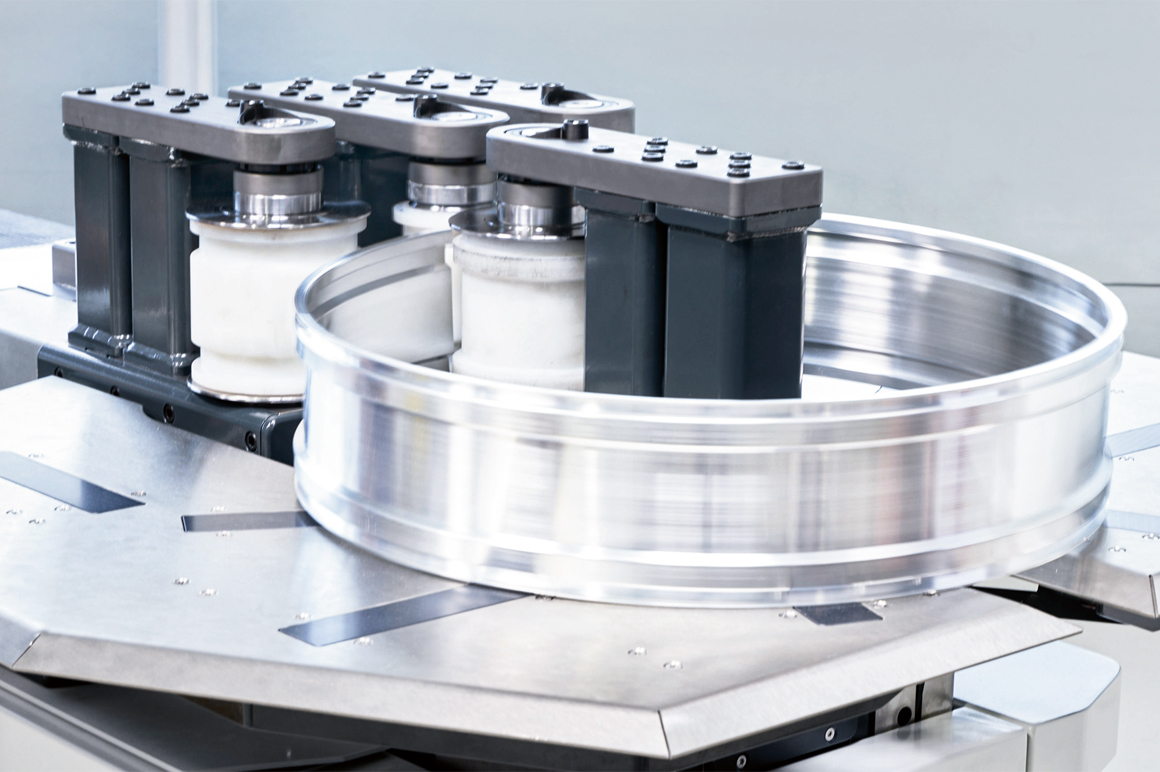

“我们最初是为直径 40 厘米至 120 厘米的标准车站时钟系列开发这款这弯设备,但我们的目标远不止于此,我们还想要能够折弯直径达数米的特殊结构件。”Moser-Baer 公司机械开发与设备制造部门主管 Thomas Steffen 解释道。这种大型外壳采用多段型材拼接而成。因此,在型材弯折工艺中,圆度和半径是衡量工件质量的重要指标。

第四个弯辊革新传统工艺步骤

Moser-Baer 研发该技术的核心诉求是能够实现无平直端头设计的型材折弯成型。“这在运动学层面是传统三辊折弯机无法实现的工艺突破。”Pneutronic AG 的首席技术官 Marcel Gloor 解释道。解决方案是:第四个可独立调节的辊筒。这是实现所需折弯方向翻转并确保用规定半径将型材完全折弯的唯一方法 — 不会在型材末端形成平直段。以往,该部件需要在后续加工步骤中进行锯断处理。Thomas Steffen 解释道:“弧形型材总是存在夹持和锯切难题,同时还会产生切屑和锐利的毛刺。”通过工艺优化消除平直端头现象,可使单个钟壳的生产实现 15-20% 的材料成本节约。这既实现了经济效益的显著提升,又为可持续、资源节约型生产做出了贡献 — 这正是 Moser-Baer 一直努力追求的目标。此外,通过消除折弯后的分离工序,可节省 50% 的表壳圈生产时间。

安全驱动技术助力减少设备占地面积

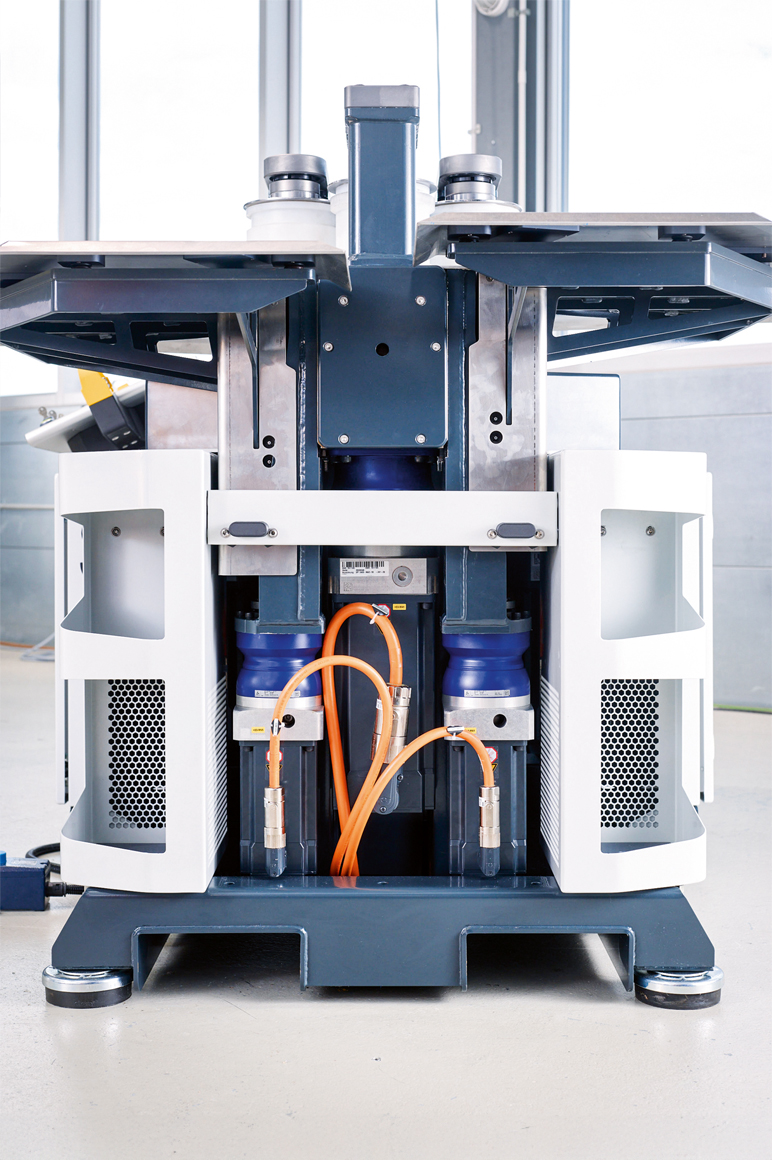

“折弯过程始终存在夹伤和压伤手指或手部的风险。”Pneutronic AG 公司总经理 Remo Kissling 在谈及折弯机的安全要求时特别强调。尽管如此,该折弯机的设计并未配备防护罩、安全光栅或激光扫描仪等安全装置。这要得益于倍福基于集成有 TwinSAFE 功能的 AX8000 多轴伺服系统和的 AM8000 伺服电机开发的安全解决方案。“我们几乎用到了所有安全驱动功能,例如与设置模式启用开关联动的安全限速(SLS)功能。”Marcel Gloor 说道。操作人员需再次双手操作以插入并固定型材。为了防止受伤,仅几毫米的夹紧行程必须通过脚踏开关在安全距离外触发。脚踏开关安装在设备附近,以便能够精准插入型材。

自动折弯过程通过双手按钮启动,且必须全程保持按下状态。一旦操作人员松开任一按钮,例如查看工件状态或有其他人员靠近设备时,设备将立即停止运行。轴将进入安全运行停止(SOS)状态。然而,控制系统保持激活状态,一旦两个按钮再次被按下,将立即继续折弯过程。“如果没有倍福提供的 SLS、SLI、SOS、STO 等丰富的安全功能及安全驱动产品,就不可能设计出这种无需配备安全光栅或激光扫描仪的设备。”Remo Kissling 对倍福的安全驱动解决方案给予了高度肯定。

九轴紧凑布局

整个工艺过程需要控制 9 个轴:除了四个独立驱动的弯辊和三个线性进给及夹紧轴之外,两个工作台的高度调整也需同步控制。除此之外,还配置了用于调校工艺参数的手轮轴,以及为同步线性变换的弯辊驱动提供进给定位的虚拟 X 轴。虚拟 X 轴代表金属直边轮廓,用于控制弯辊的所有实际运动轨迹。“TwinCAT 3 Motion Designer 为我们提供了设计理想驱动系统所需的灵活性。”Marcel Gloor 解释道。

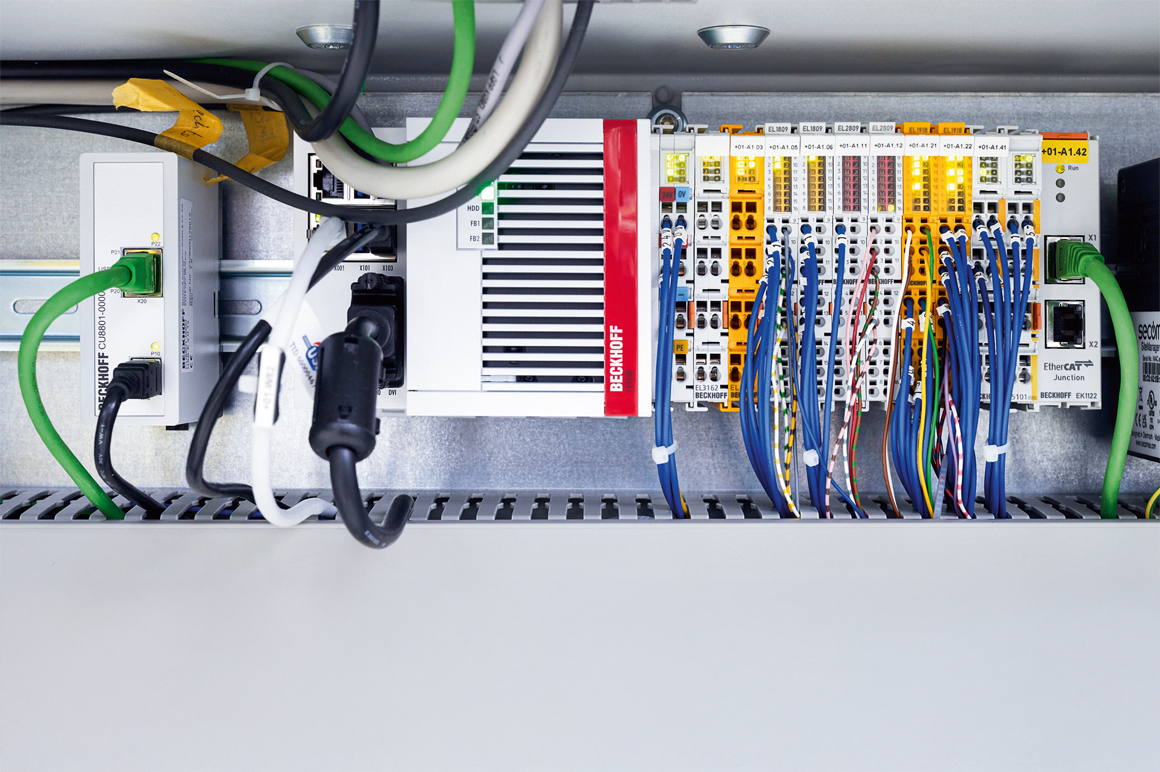

该机械设计极为紧凑,这尤其得益于 AX8000 多轴伺服系统的小尺寸设计、用于连接 AM8000 伺服电机的节省空间的单电缆技术 (OCT) 以及 EtherCAT 提供的灵活安装选项。倍福瑞士分公司销售工程师 Eric Schaller 说道:“Pneutronic 成功将紧凑型驱动器安装在第二个控制柜中,并通过 EtherCAT 将它们与主控柜内的 CX5240 嵌入式控制器相连。Marcel Gloor 补充道: “如果伺服电机的连接不采用单电缆技术,我们不仅需要为安全编码器额外配备电缆,而且无法将辊轮调节器设计得如此紧凑地安装在工作台下方。”

示教编程

Moser-Baer 的专家使用手轮示教型材的运动序列。员工只需按下按钮,即可将所有轴移动到目标位置,并保存每个轴的位置值。这些运动曲线随后会存储在 TwinCAT HMI 配方管理系统中,用户可通过定制的 CP3918 控制面板随时调用,并根据实际需求进行修改。在自动折弯过程中,TwinCAT 3 NC PTP 负责序列控制,并在示教点之间同步移动所有轴。

该设备目前用于折弯钟壳的 O 型型材,但其控制技术和机械结构经过精心设计,使所有部件的生产方式与传统的三辊折弯机完全相同。如有需要,该设备还可用于生产设计元素中包含曲线、自由曲面拱形和平直中间件的型材。“由于采用了 TwinCAT 3 和强大的 CX5240 嵌入式控制器,在控制方面我们,已突破所有技术限制。”Marcel Gloor 兴奋地说道。

自 2010 年起,Pneutronic 便一直采用倍福基于 PC 的控制技术,成功实施了众多自动化项目。Remo Kissling 将卓越的软硬件性能、丰富的产品组合以及自动化系统的可扩展性列为选择倍福技术方案的核心依据。采用 TwinCAT 作为开发软件及其模块化设计,有助于打造量身定制的自动化解决方案。“我和我的同事们再也不想回到未将 GitHub 集成应用于源代码管理的时代。”Marcel Gloor 说道。此外,倍福随时待命,提供专业的技术支持。“像 Pneutronic 这样致力于创新设备自动化解决方案的制造商,有时也需要获得一定的技术支持。我们随时都能从倍福获得所需的支持。”Remo Kissling 说道。

作为倍福解决方案提供商中专注于多类型设备自动化的企业,Pneutronic 公司始终依托技术、软件和实施方法的标准化。这就解释了他们为什么只采用倍福的 TwinCAT 3 软件平台(尤其是 TwinCAT 3 Motion Designer)和各种自动化组件。“我们始终致力于以统一的方式实现基础任务,并通过标准化项目各阶段的流程提升效率 —从项目规划到编程及布线。”Remo Kissling 说道。以 I/O 配置为例,Pneutronic 公司从 EtherCAT I/O 端子模块的全系列产品线中精选了 12 种型号,作为自动化项目的标准化配置。“对于特殊功能需求,Pneutronic 仍可随时从完整的 EtherCAT 端子模块产品系列中精选适配组件。”Eric Schaller 强调道。