XPlanar 在基于深度学习的车载光学元件检测中的应用

对于批量生产来说,即便是同时检测不同的部件,尽可能地缩短检测时间,也是一项至关重要的标准。总部位于德国梅明根的斯托巴特殊机床制造公司(stoba Sondermaschinen)正致力于通过基于深度学习的 InspectorONE 光学检测系统,并将倍福的 XPlanar 平面磁悬浮输送系统用作其输送系统的核心部分,来实现这一目标。该系统可帮助汽车供应商实现极短的高压喷射阀检测周期(仅需 3 秒),因此在三班制模式下每年可检测约 600 万个零件。

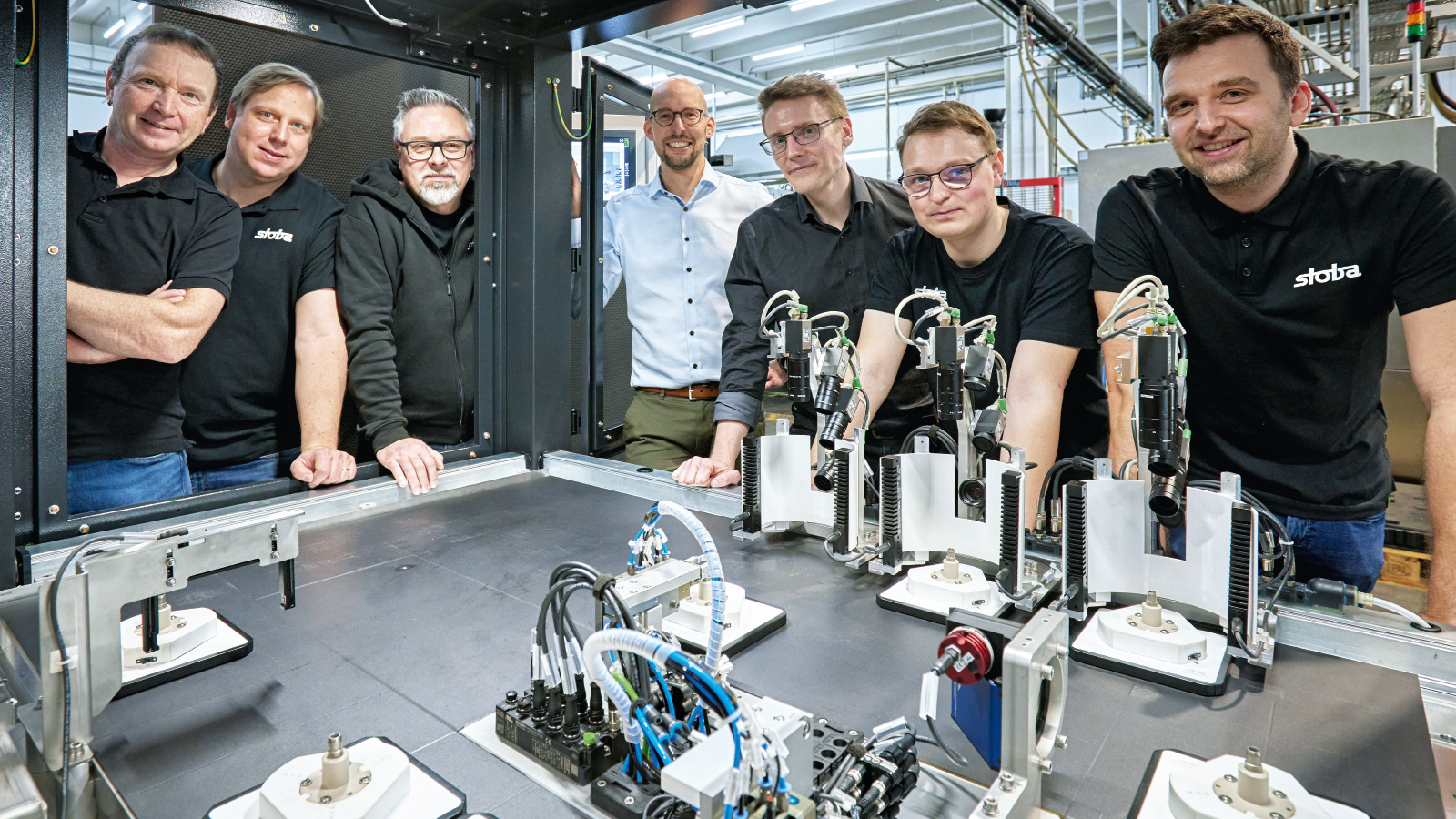

用斯托巴激光技术销售专家Michael Berkner的话来说,这家总部位于memmingen的特种机器制造商主要通过其在自动化生产领域的专业知识使自己与众不同。Berkner 强调,“这种专业知识建立在激光材料加工的丰富经验之上,这需要高水平的精度和自动化、激光技术和光学测试系统的最佳组合。其中一项成果就是 InspectorONE 检测系统,它是一款用于对各种部件和产品进行视觉检测的自学习设备。”模块化设计在这里也至关重要,斯托巴公司的激光技术专家 Simon Mohr 补充道:“根据不同的应用和测试流程,系统包括不同类型和数量的工站,例如用于表面检测的相机系统、用于零部件测量的测量技术或读码器。这可以根据要求在模块化基础上进行定义,正如 XPlanar 可以通过相应数量的平面模块和动子作为中央处理单元进行优化调整一样。”

快速无误的测试

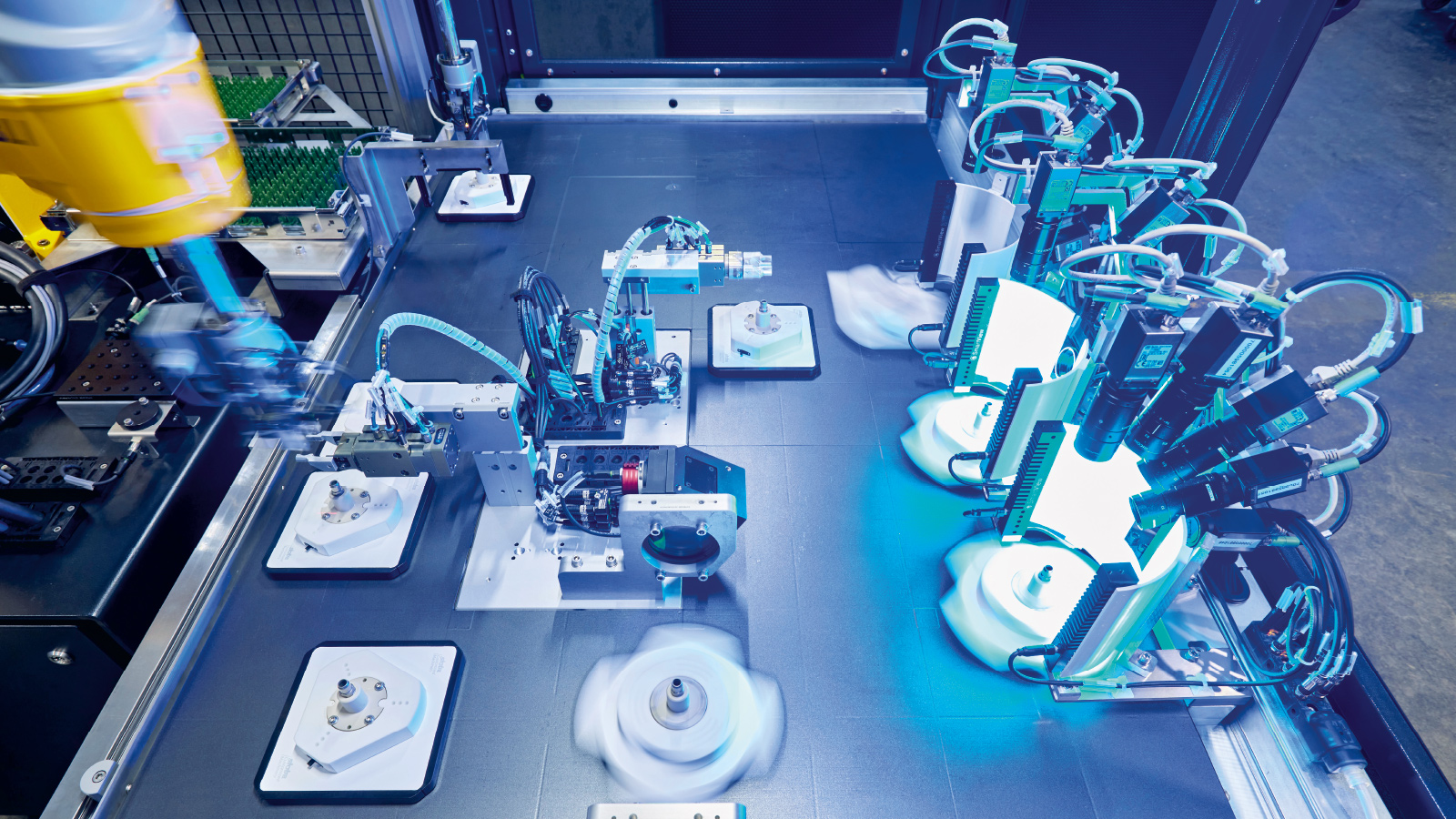

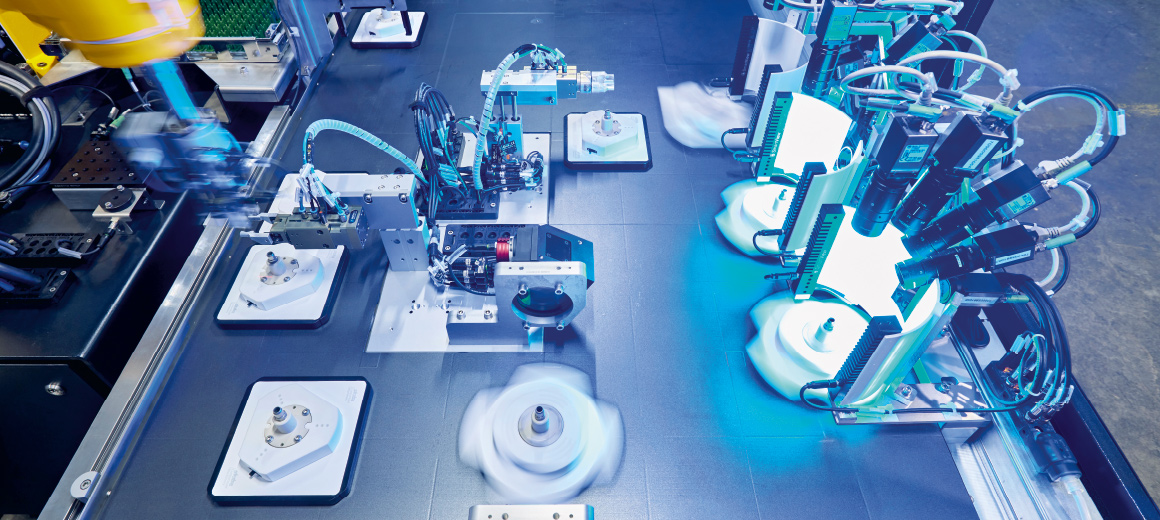

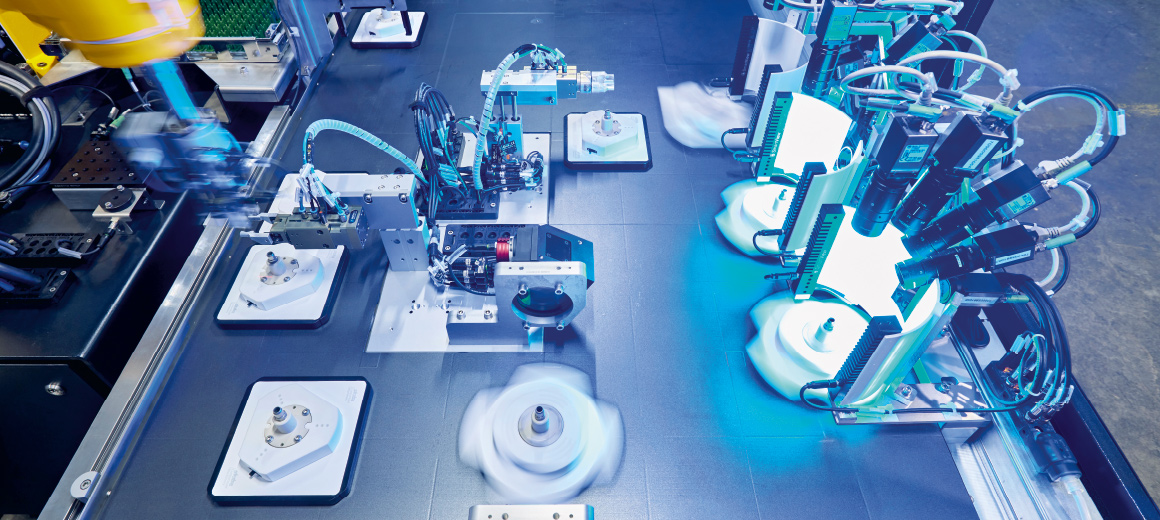

斯托巴目前正在实施的系统是为一家汽车供应商专门配置的高压喷射阀光学测试设备。它通过机器人进行装卸,并直接集成到最终客户的生产线上。XPlanar 构成了产品运输的输送技术基础,悬浮的动子可以根据需要并以流程优化的方式将工件输送给不同的相机和测量工站。不同工件的检测时间都非常短,这意味着可以在三班制模式下实现规定的 3 秒周期时间,从而实现每年检测 600 万个零件的目标。

该系统配备了相机和深度学习软件,能够快速、自动地工作,并不断改进功能,例如扫描部件和检测特征或异常。具体的应用实例包括 360 度旋转式部件检测、在一台设备上同时检测不同的部件以及检测表面缺陷、污染、液体中的颗粒物或材料中的气泡。

XPlanar 助力实现快速、灵活的输送

XPlanar 动子不仅能将工件输送至各个检测工站,还能通过多自由度移动优化工艺流程。例如,Simon Mohr 认为,动子的旋转简化并加快了从各个方向对工件进行测量的过程。关于选择输送系统的目标,他解释道:“XPlanar 可以缩短循环时间,而这一点即使使用旋转分度机台也很难实现。此外,XPlanar 还是一种非常灵活且易于定制的模块化系统。可悬浮的动子采用的是一种完全不会引起机械磨损的输送技术,因此非常适合用在洁净室等环境中。而如果采用直线导轨或旋转分度机台,则无法实现这一点。”

Michael Berkner 认为,旋转分度机台等方案需要更多的机械设计工作,而 XPlanar 可以用其强大的软件功能替代这些硬件设计工作。虽然旋转分度机台也可以同时测量多个工件,但要对其进行旋转检测,则必须将相应的旋转轴连接起来,成本会非常高。这样的耦合和随后的解耦就无法实现所需的 3 秒钟的周期时间。而有了 XPlanar 之后,通过软件 360 度旋转即可轻松实现。

测试系统兼具低维护和低误差优点

Michael Berkner 还提到了另外两个方面:“由于 XPlanar 不会产生机械磨损,因此整个系统的维护成本非常低,尤其是对于需要频繁更换检测产品的情况,这能够带来积极影响。此外,XPlanar 还让我们实现了超紧凑的设备设计,与传统系统相比,占地面积减小了约 15% 到 20%。”Simon Mohr 认为,系统的维护也更加方便:“采用新设计后,控制柜可以安装在 XPlanar 传输平面模块表面下。只有这样才能确保设备的四面都能安装检修门,方便检修。”

维护需求的减少也可以提高系统的整体效率,因为更少的维护最终意味着更高效的测试。据斯托巴专家介绍,这也直接反映在测试操作中,因为悬浮式产品输送可以避免出现磨损,从而显著减少微粒对部件的污染。另一方面,如果出现这种微粒,即使不是实际的部件缺陷,也会被高精度深度学习软件检测为异常。

软件功能增强了适应性

Simon Mohr 还将 XPlanar 强大的软件功能视为测试系统适应不断变化的要求的一大优势:“如果考虑到系统的使用寿命较长以及不同的产品生命周期,那么用 XPlanar 的软件功能取代机械功能就变得尤为重要。像 InspectorONE 这样灵活的系统,只需更换或增加相应的检测工站,就能适应新工件或不断变化的检测需求,而无需花费太多精力。至于更改后的产品输送,只需通过软件进行更新即可。”Michael Berkner 补充道。“在未来,它仍旧有很大的潜力。例如,我们正在考虑为 XPlanar 动子的运动曲线制定针对特定组件的方案,以便能够在不中断生产过程的情况下对不同组件进行逐批测试。而机械转换根本不可能实现这一点。”